Vattenskärning förvandlar avfall till mervärde

Förbättrad materialåtervinning och materialutnyttjande med vattenskärning

Vid bearbetning av dyra material är det viktigt att minimera avfallet. I detta exemplet visar vi hur man kan producera Inconel-cylindrar och spara material i bearbetningsprocessen. Genom att använda vattenskärning-tekniken för att skära ut hål istället för att borra dem, kan restmaterialet sparas, formas och återanvändas. Detta ger inte bara bättre ekonomi, utan även nya produkt möjligheter.

Resultat värt investeringen

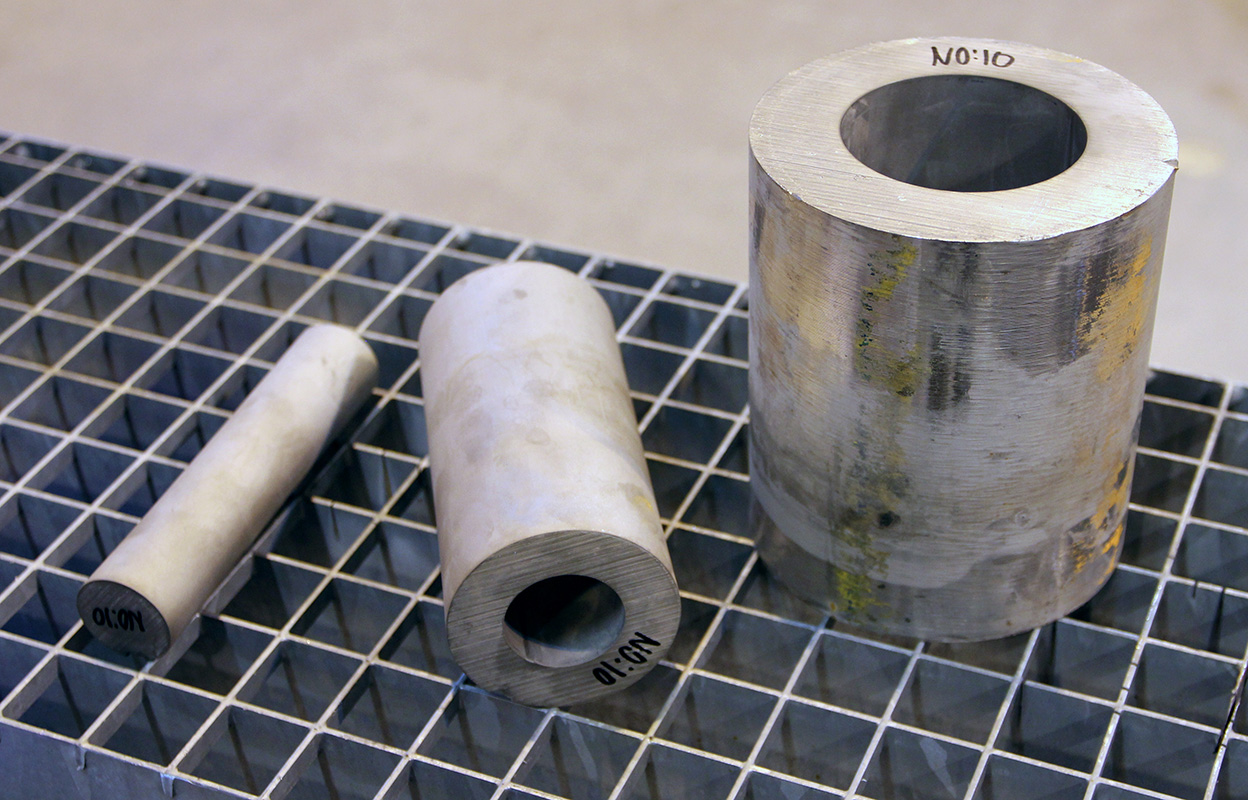

Uppdraget är att skära hål i 203 mm höga cylindrar för att skapa rör. Cylindrarna har en diameter på 152,4 mm och hålet skall vara 127 mm i diameter. Eftersom hålets omkrets är mer än 50% av materialets diameter innebär borrning en god portion (36%) av materialet förvandlas till avfall.

Vattenskärningens smala snitt (1–1,5 mm) ger flera återvinningsmöjligheter. Istället för att bara borra ett hål, skär vattenskärning teknik ut tre separata delar från det ursprungliga materialet, ungefär som att stapla en rysk Matrjosjka docka, och restmaterialet kan återvinnas istället för att kasseras.

Det är en precisionsskörprocess med stor potential för materialbesparingar. Huruvida man lyckas beror på skärparametrarna å ena sidan och maskinens prestanda och toleranser å andra sidan. Det gäller att erhålla ett resultat som ligger inom toleranskraven, som kan bibehållas över tid.

Kundanpassad standardmodell

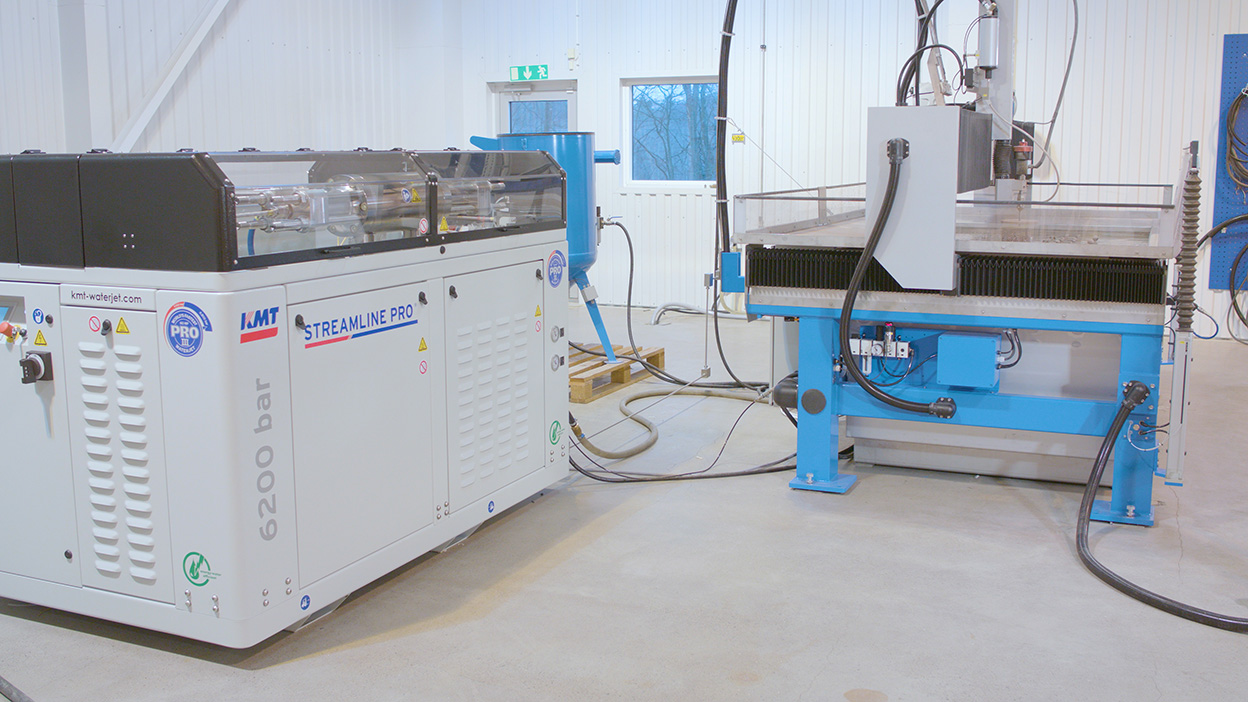

Lösningen i det här exemplet är baserad på en Water Jet Sweden H-modell. Det är en standardmodell för alla typer av vattenskärning skärning i 2D. Modellen erbjuder samma höga tolerans som Water jet Swedens andra maskiner med en positionerings noggrannhet på ±0,05 mm/m och repeterbarhet på ±0,025 mm.

NCH 30, Water Jet Sweden

Cylindrarna på 152 x 203 mm kräver ingen stor arbetsyta, så det räckte med modell med bordsyta på 2 x 1 m. H-modellens skärbord specialanpassades för att få en enkel och praktisk materialhantering. Det gav kunden en kostnadseffektiv och beprövad maskinlösning och samtidigt en optimerad tillverkningsprocess.

Eftersom H-modellen har extra högt skär tryck som tillval bygger lösningen på en KMT Pro 60 HP pump som klarar 6200 bar vattentryck. Det ger en snabbare bearbetning och rakare skäryta i tjocka material.

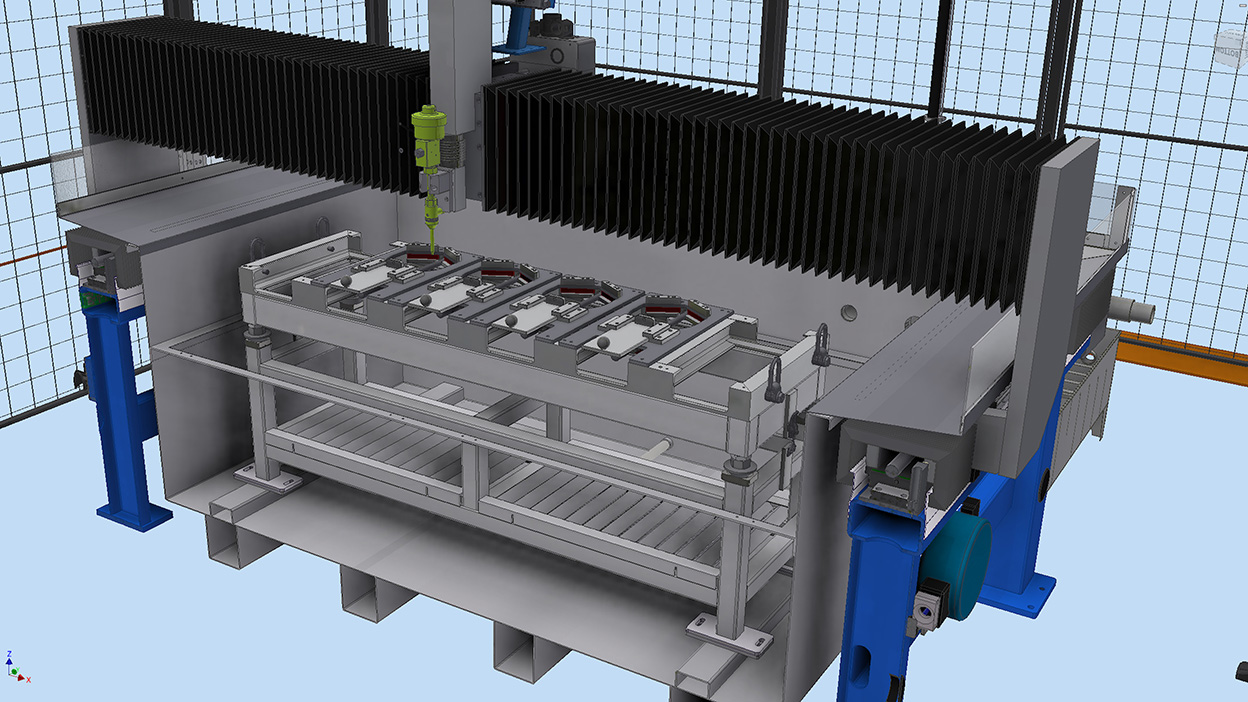

Unikt skärbord med fixturer

Eftersom det handlar om bearbetning av tjockt material med tryck upp till 6200 bar har maskinen även försetts med extra stänkskydd på sidan och munstycket har fått ett förstärkt sprutskydd, vilket är extra viktigt vid håltagning. Tanken har utrustats med ett fixtursystem i tre delar; en fixturbänk, en palettfixtur samt materialhållare.

Fixturbänken – för maximal stabilitet och repeterbarhet är ansluten till botten på tanken, som utrustats med speciella fötter för ge fixturen extra stöd.

Palettfixtur – för att enkelt kunna lyftas i och ur tanken är palettfixturen är konstruerad med särskilda konformade guider. De gör att fixturen alltid återgår till utgångspositionen.

Materialhållare – för ett effektivt arbetsflöde utformas materialhållarna för att snabb lastning och lossning samtidigt som de kan hantera olika diametrar på cylindrar.

För att tåla kontinuerligt slitage av både vatten och sand tillverkas den skräddarsydda tank-och fixturlösningen helt i rostfritt stål.

Smidig lastning och lossning

– Tack vare den skräddarsydda tanken och specialfixturlösningen har vår vanliga H-modell blivit en kundanpassad arbetsstation med förmåga att utföra en mycket specifik produktionsprocess.”, summerar Tony Rydh, Teknisk chef och grundare till Water Jet Sweden.

– Tanken och fixtursystemet är konstruerade för enkel manövrering och smidig lastning och lossning med en specialiserad gaffeltruck, förklarar Tony. Den robusta konstruktionen klarar många års skärning i tuffa tillverkningsmiljöer. Slutligen ger den en förbättrad ekonomi och nya möjligheter för kommande år.

– ”Det enklaste sättet att spara material är att inte slösa bort det”, avslutar Tony Rydh.