Hur man vattenskär avancerad 3D med Beveljet 60 och IGEMS 3D5X

Beveljet 60 är ett 5-axligt skärhuvud, utvecklat av Water Jet Sweden och främst avsett för skära platta material och forma avancerade delar med hjälp av en 0-60 graders skärvinkel. Tillsammans med IGEMS nya smarta CAD/CAM programvara för 3D bearbetning, IGEMS 3D5X, förvandlas den snabbt till flexibelt skärverktyg med förmåga att skära i flera olika plan.

Avancerade 3D-skärning av platta material.

De vanligaste användningsområdena för Beveljet 60 är konisk vinkelkompensering, avfasning av svetsfog och avancerad bearbetning av platta material.

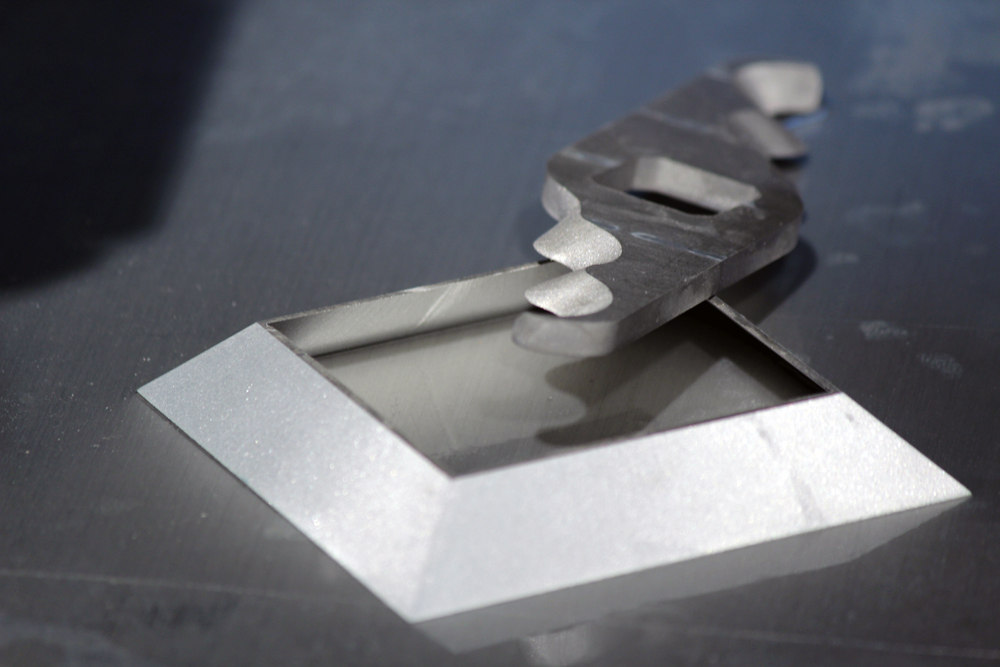

Bild: Delar utskurna av Bevelejet 60 ur aluminiumplåtar.

Eftersom Beveljet 60 har full 5-axlig kapacitet kan även höjden, den tredje dimensionen, anpassas när det finns behov av att vattenskära material med mer komplexa former. Det som krävs är en CAD/CAM-programvara som klarar 3D programmering, vilket nya IGEMS 3D5X gör.

Fem steg till full 5-axlig utformning 3D delar

Att förbereda Beveljet 60 för ett avancerat skärjobb i 3D görs enkelt i ett par steg tack vare IGEMS nya progamvara 3D5X.

Steg 1 – Anpassa delen till maskinens arbetsområde

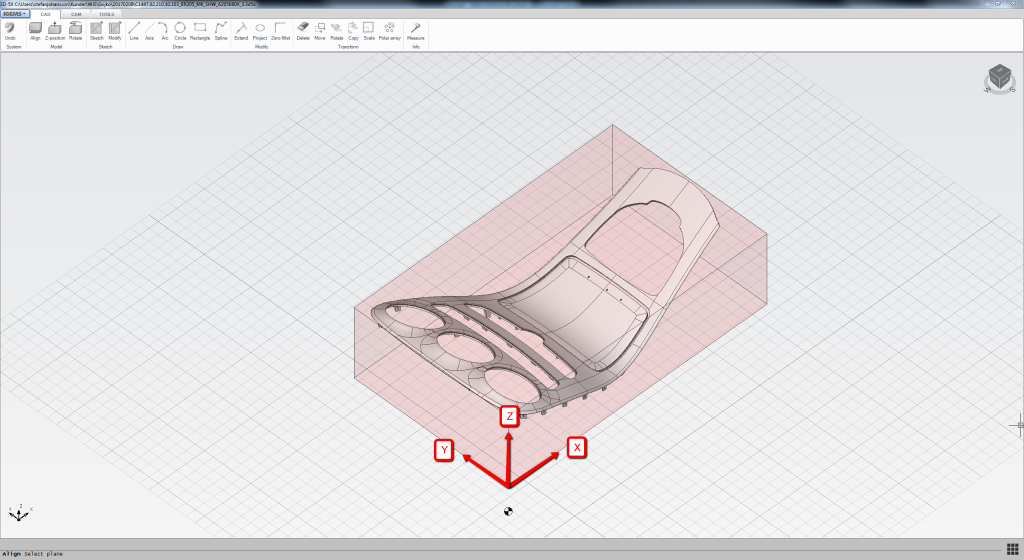

Först av allt måste delen som skall skäras anpassas för att passa maskinens arbetsområde. Detta gör mjukvaran automatiskt. Beveljet 60 har en maximal Z-rörelse på 250 mm en skärvinkel som kan varieras mellan 0-60 °. Det ger en prestanda med möjligt att skära ett stort urval av avancerade 3D delar.

Bild: Delen som skall skäras anpassas i IGEMS 3D5X för maskinens arbetsområde.

Steg 2-Skapa en fixtur

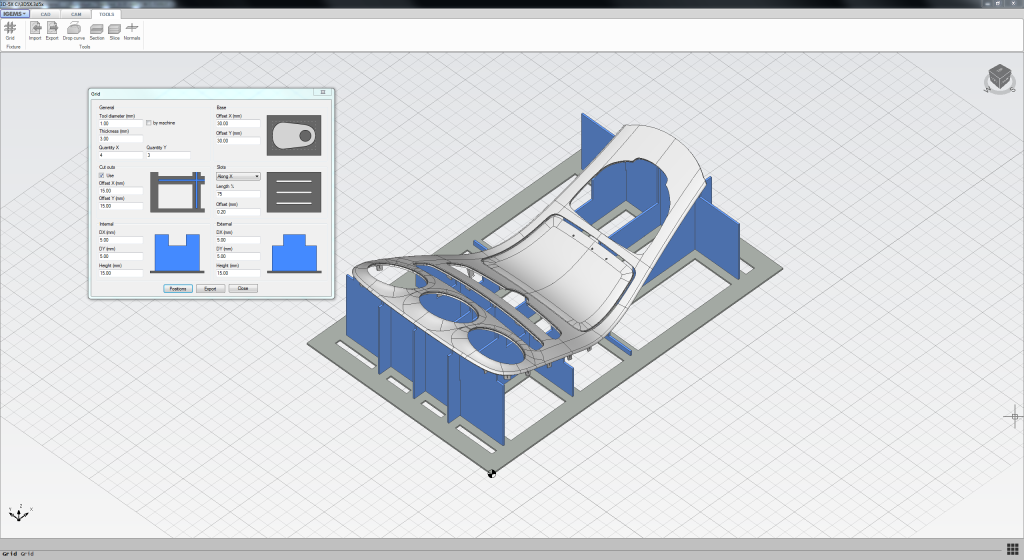

En av utmaningarna med 3D skärning är att säkert fixera arbetsstycket som skall bearbetas. Funktionen ”Fixture” som finns i IGEMS 3D5X gör det enkelt att ta fram de delar som krävs för att bygga en komplett fixtur helt anpassad till den del som skall skäras. IGEMS beräknar och placerar ut fixturens alla delar på ett ark i lämpligt material som skärs till av samma skärverktyg som sedan skall användas för 3D skärning.

Bilder: Fixturen skapas i IGEMS 3D5X programvaran och delar förbereds automatiskt för tillskärning.

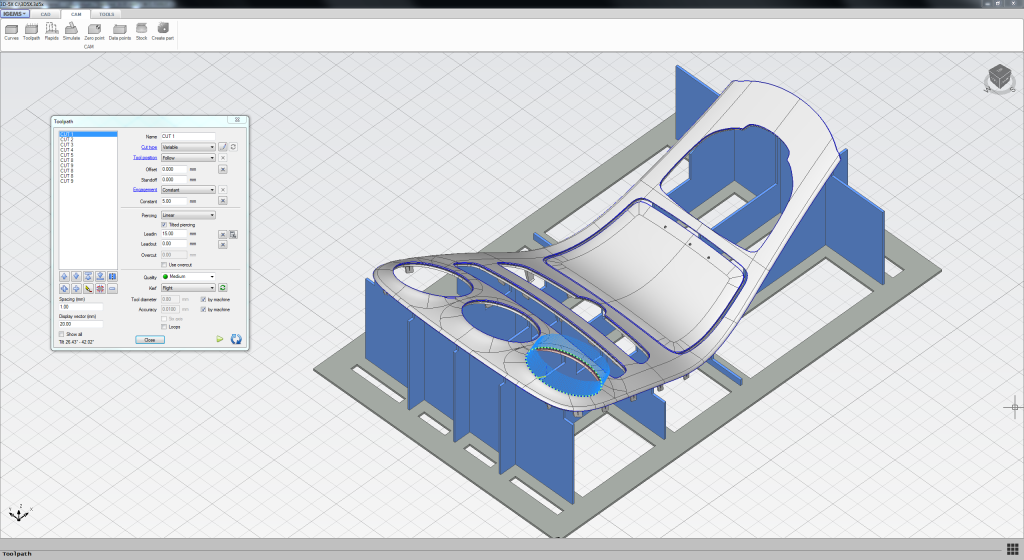

Steg 3 – Förbered skärbana och rörelsemönster

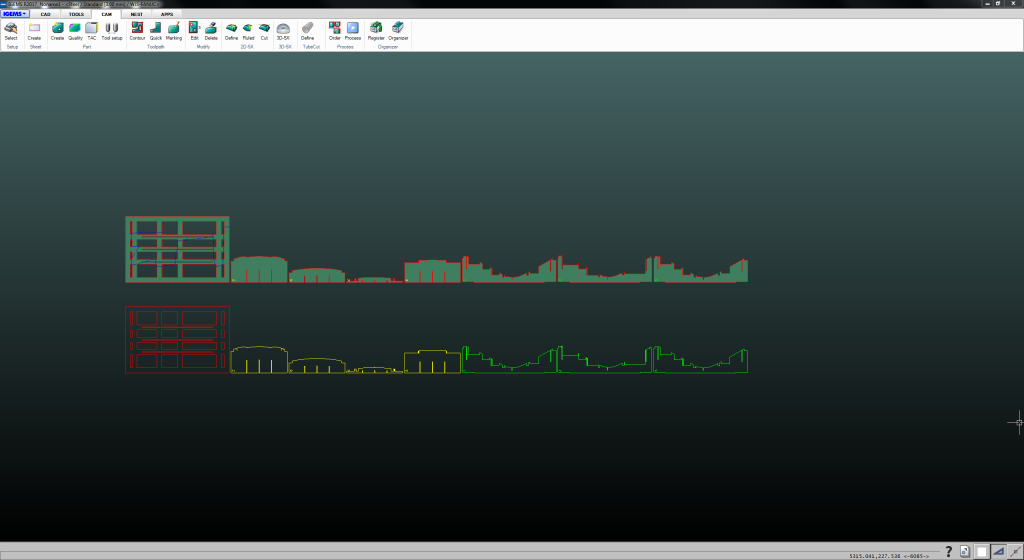

En skärbana läggs till få rättskärvinkel av de geometrier som ska skäras. Det finns flera alternativ när det gäller hur man kan anpassa skärhuvudet. I detta fall valdes alternativet ”Variable”. För att spara cykeltid kan snabbförflyttningar mellan konturerna justeras manuellt.

Bild: Verktygsväg läggs och snabbförflyttningarna mellan konturer optimeras.

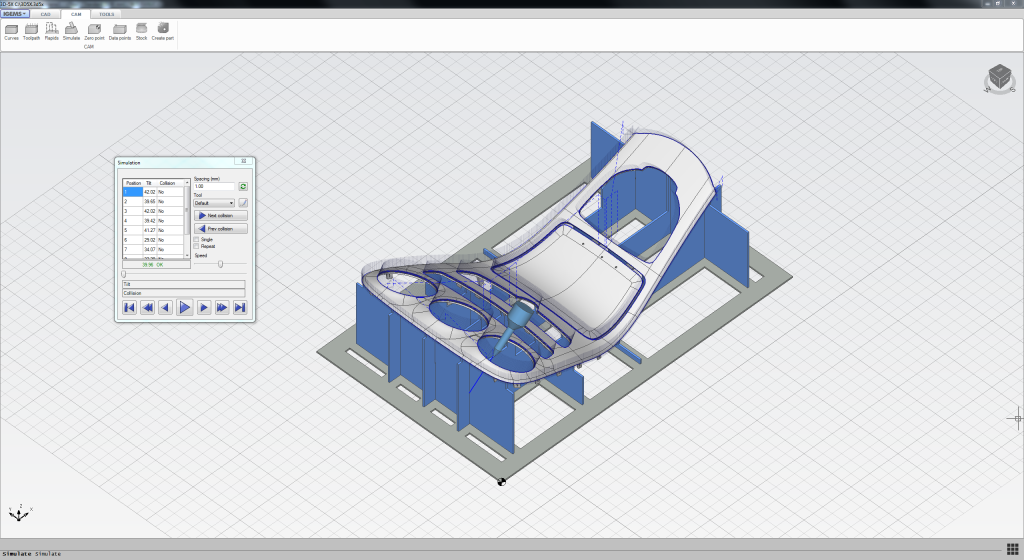

Steg 4 – Simulering och krocktest

Beveljet 60 kan skära med 0-60 ° vinkel och har rörelighet i A-axeln på ± 90° och C-axel på ± 400°. Det avslutande steget i själva programmeringen är att göra en simulering av skärjobbet med en krocktest, Collision Detection Test, som säkerställer att skärhuvudet inte kolliderar med materialet som skall skäras.

Bild – Simulering av skärjobbet samt krocktest

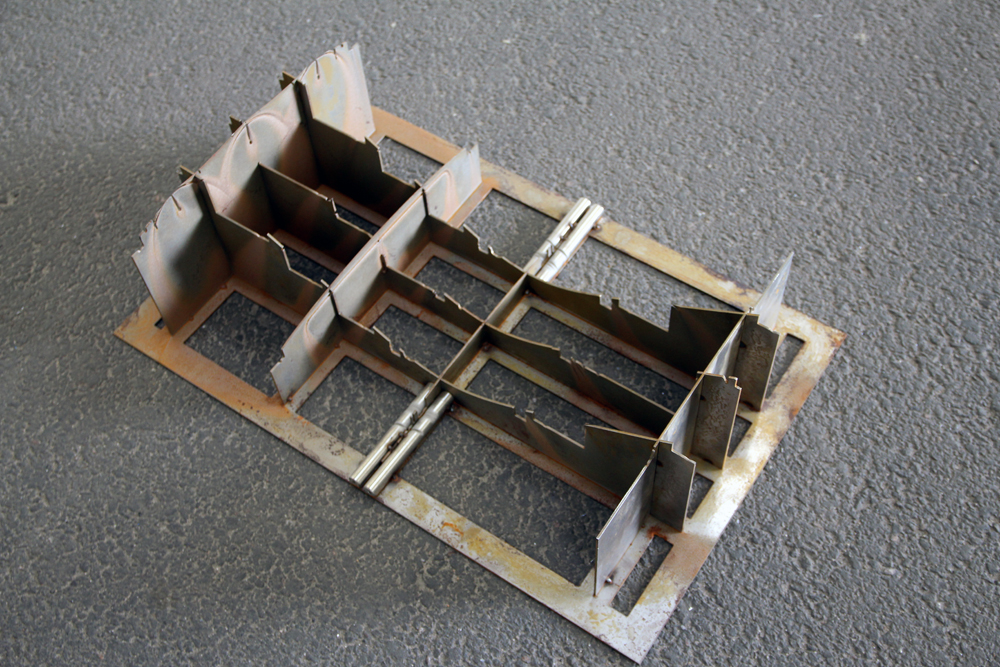

Steg 5 – Skär ut och montera fixturen

När CAD/CAM programmeringen och simuleringen är klart skall fixturen skäras och monteras innan det är klar att skära komponenten. IGEMS 3D5X förbereder automatisk lämpliga fixturdelar som skärs ut av Beveljet 60 i2D mode i ett lämpligt material. Fixturen i detta exemplet är gjord av 2 mm svartstål.

Bild: Fixtur i 2 mm svartstål som automatiskt beräknats och placerats ut av IGEMS 3D5X.

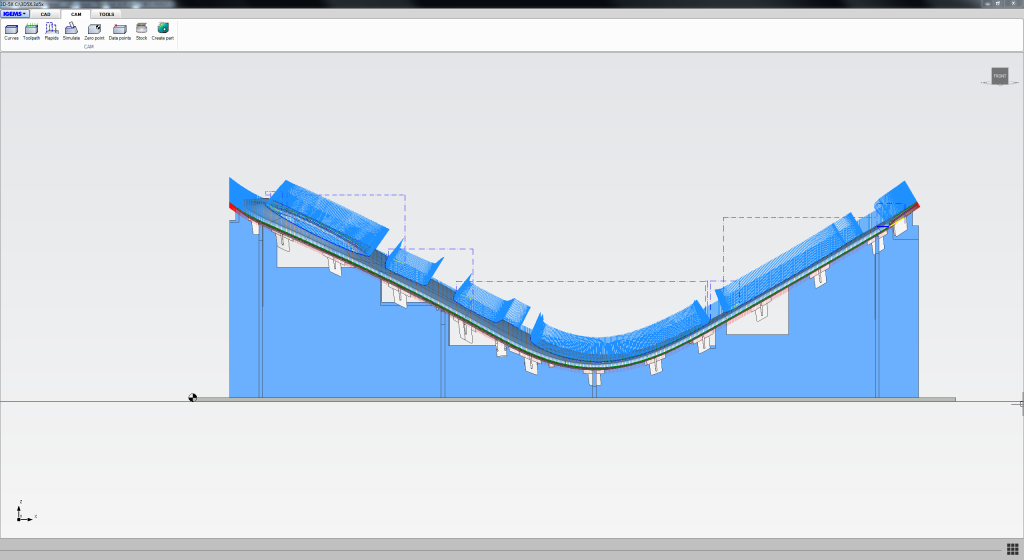

Bearbetning av delar med variabel skärhöjd

Med IGEMS 3D5X kan merparten av Waterjet Sveriges skärmaskiner förprogrammeras för att automatiskt följa konturen av delar med variabel arbetshöjd under skärjobbet. Det omfattar såväl Water Jet Swedens standard 2D huvuden som för Beveljet 60.

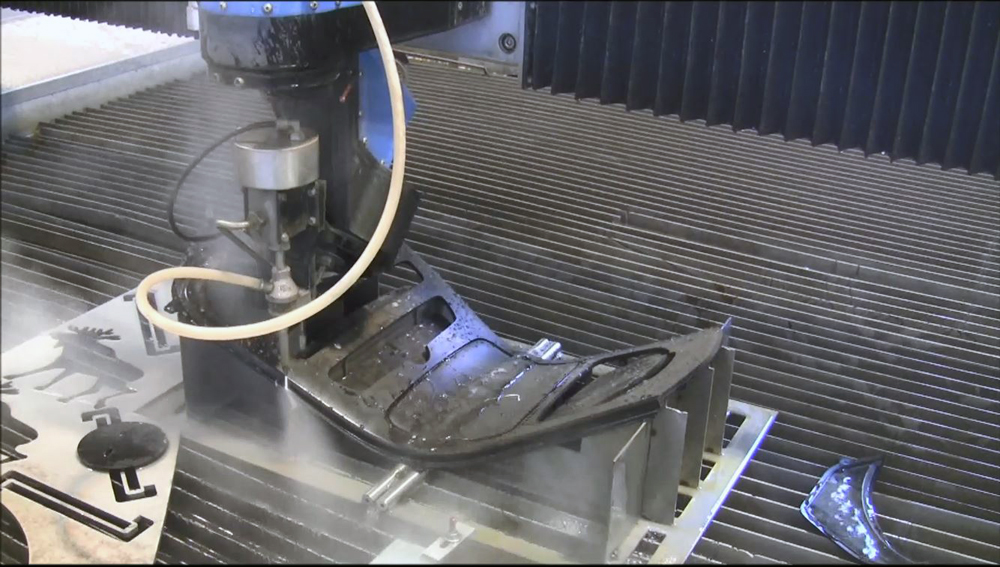

Exemplet i den här artikeln är en testskärning av ett laminat av compositmaterial. För att undvika delaminering i startpunkterna har dessa förborrats manuellt med en enkel fixtur. Andra material kan ofta skäras direkt. Istället för att använda en FiveX maskin som utför abrasiv vattenskärning i full 3D kund en bordsmaskin med Beveljet 60 skärhuvud och IGEMS 3D5X CAD/CAM användas för att lösa den 3D skärningen med varierande skärvinklar och skärhöjd.

Bild: 3D skärjobbet avslutas med att färdigställa kanterna.