Vorgehensweise zum Schneiden komplexer 3D-Teile mit dem Wasserstrahlschneidwerkzeug Beveljet 60®

Beim Beveljet 60 handelt es sich um einen 5-Achsen-Schneidkopf von Water Jet Sweden, der in erster Linie für das Schneiden von Plattenmaterial vorgesehen ist, wobei die Teile mit einem Schneidwinkel von 0-60 Grad geschnitten werden. Aber in Verbindung mit der neuen leistungsfähigen CAD/CAM-Software IGEMS 3D5X für 3D-Schneiden verwandelt er sich schnell in ein gleichmäßig arbeitendes Freiform-Schneidwerkzeug mit der Fähigkeit, Materialien in verschiedenen Arbeitsebenen zu schneiden.

Erweitertes 3D-Schneiden von Plattenmaterialien

Die traditionellen Anwendungsfälle für das Schneidwerkzeug Beveljet 60 sind Kegelwinkelkontrolle, Fasenschneiden und erweiterte Formgebung von Plattenmaterialien.

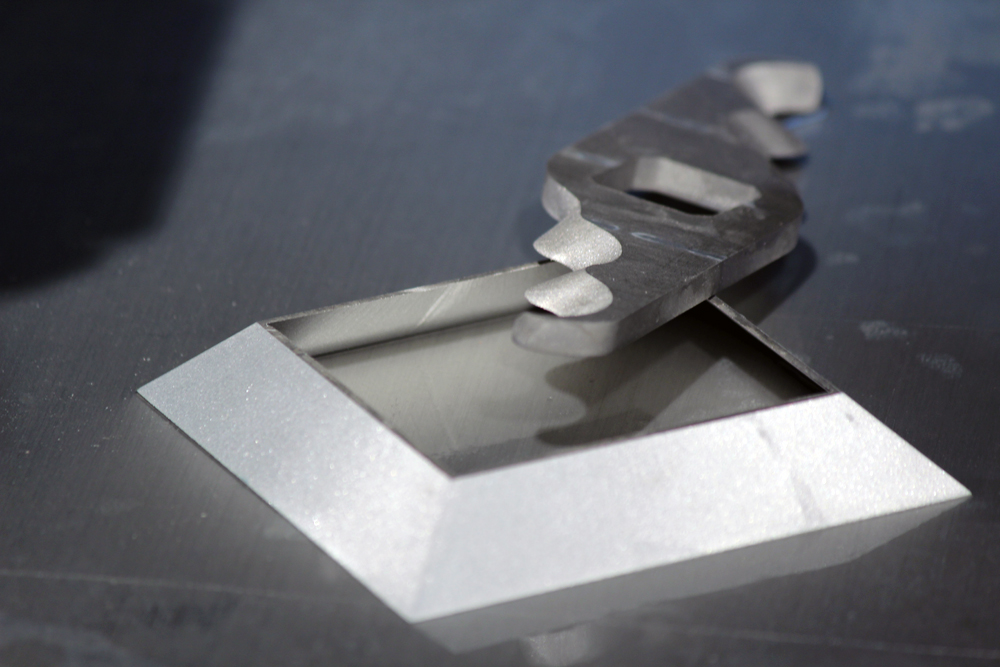

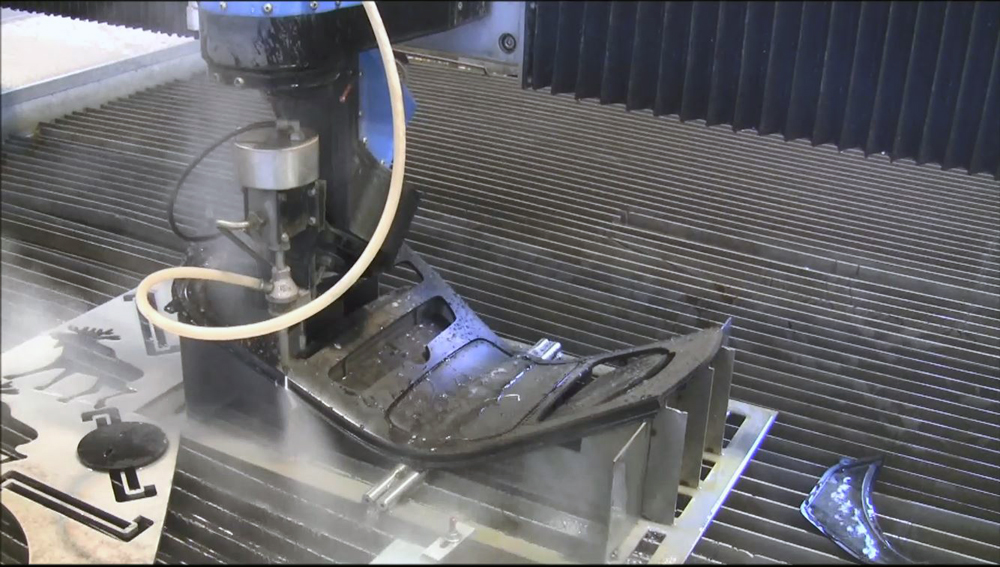

Bild: Komplexe Teile aus Plattenmaterial durch Beveljet 60 geschnitten.

Da der Beveljet 60 über eine komplette 5-Achsen-Fähigkeit verfügt, kann die Höhe als dritte Dimension auch berücksichtigt werden, wenn vollständige 3D-Schneidaufträge erforderlich sind. Hierzu wird eine 3D CAD/CAM-Software eingesetzt, die sich für diese Aufgabe eignet, wie die neue Software IGEMS 3D5X.

Fünf Schritte für eine komplette 5-Achsen-Formgebung von 3D-Teilen

Um einen Freiform-3D-Schneidauftrag für das Schneidwerkzeug Beveljet 60 vorzubereiten, sind dank der neuen Software IGEMS 3D5X nur einige einfache Schritte erforderlich.

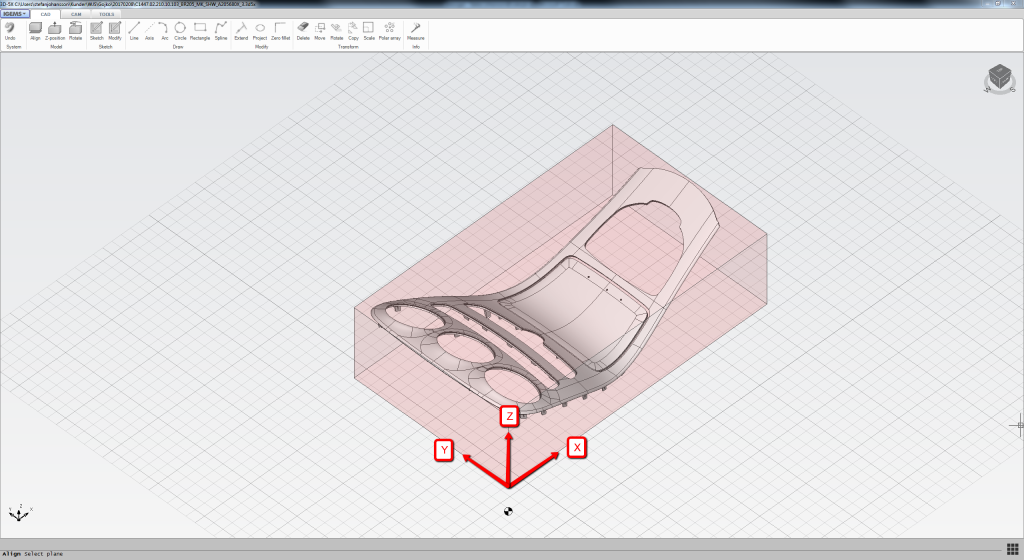

Schritt 1 – Teil ausrichten

Zuerst muss das Teil passend für die Arbeitsbewegung der Maschine ausgerichtet werden. Das Schneidwerkzeug Beveljet 60 weist eine maximale Bewegung in Z-Richtung von 250 mm und einen Schneidwinkel von 0-60° auf, was das Schneiden eines breiten Spektrums an 3D-Teilen ermöglicht.

Bild: Das Teil wird in IGEMS 3D5X ausgerichtet, um sich an die Bewegung der Maschine anzupassen.

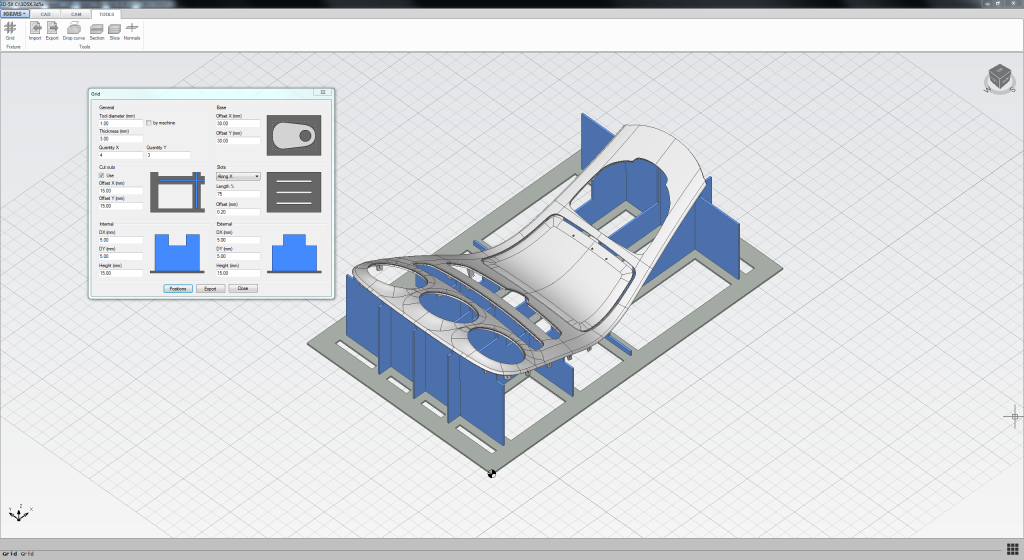

Schritt 2 –Vorrichtung erstellen

Eine der Herausforderungen beim Freiformschneiden besteht in der sicheren Befestigung des Werkstücks. Die Funktion „Halterung“, die in IGEMS 3D5X integriert ist, vereinfacht das Erzeugen von Teilen auf Grundlage von Plattenmaterialien, um eine vollständige Halterung/Vorrichtung zu erstellen, die an das jeweilige zu verarbeitende Teil angepasst ist.

Alle erforderlichen Teile für die komplette Halterung werden automatisch platziert und können wie ein gewöhnliches Teil in geeignetem Plattenmaterial geschnitten werden.

Bilder: Die Halterung wird in der Software IGEMS 3D5X erstellt und die Teile der Halterung werden automatisch für das Schneiden vorbereitet.

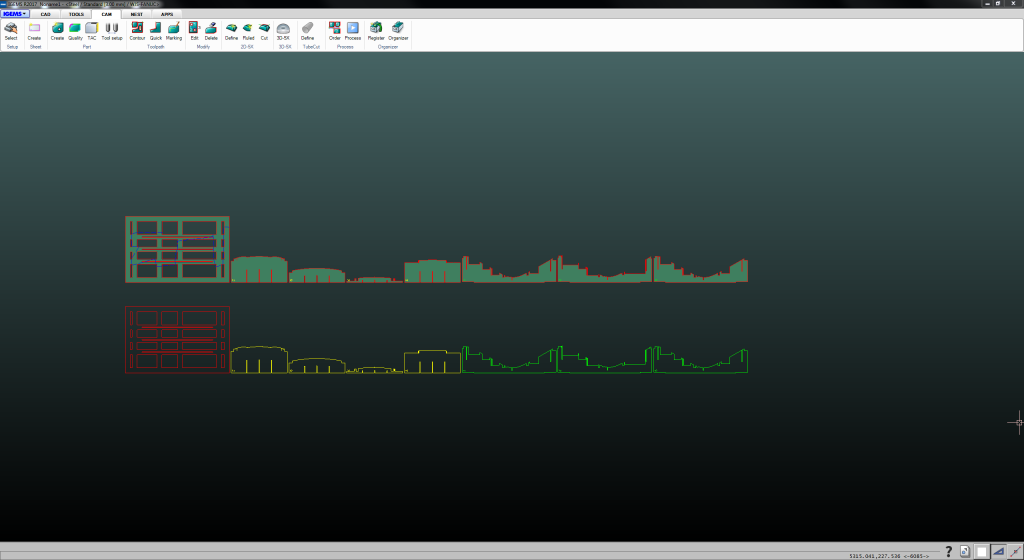

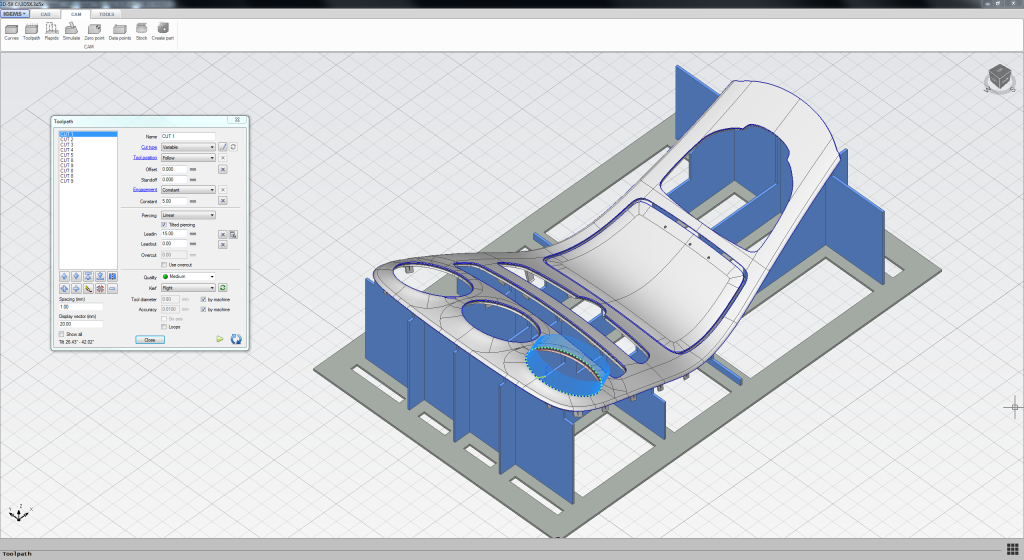

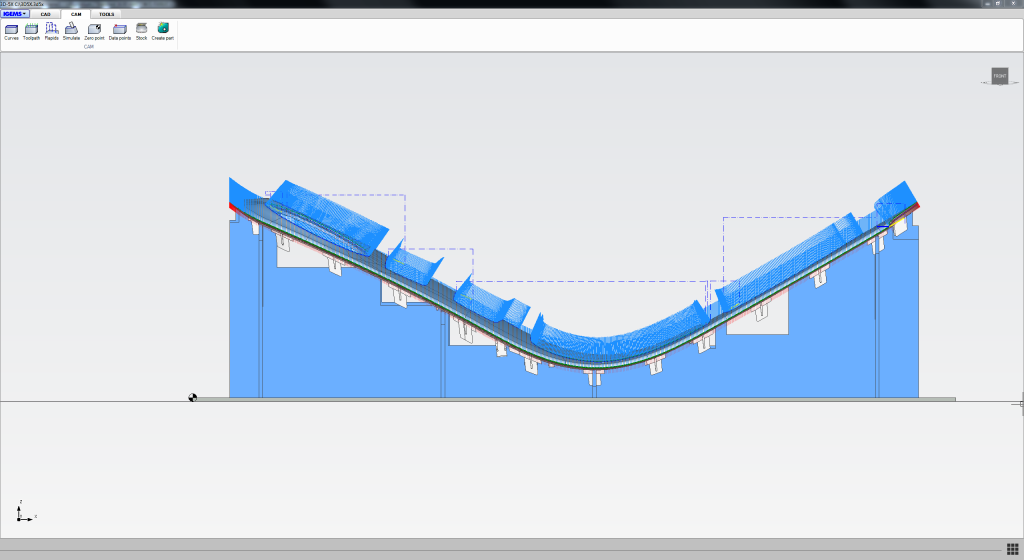

Schritt 3 – Werkzeugpfad und Bewegungen vorbereiten

Ein Werkzeugpfad wird hinzugefügt, um den richtigen Schneidwinkel der zu schneidenden Geometrien zu erhalten. Mehrere Optionen sind für die Ausrichtung des Strahls verfügbar. In diesem Fall wurde der Schneidtyp „Variable“ ausgewählt. Um die Taktzeit zu verringern, können die schnellen Eilgangwege zwischen jeder Kontur manuell angepasst werden.

Bilder: Werkzeugpfad wird hinzugefügt und schnelle Bewegungen zwischen Konturen werden optimiert.

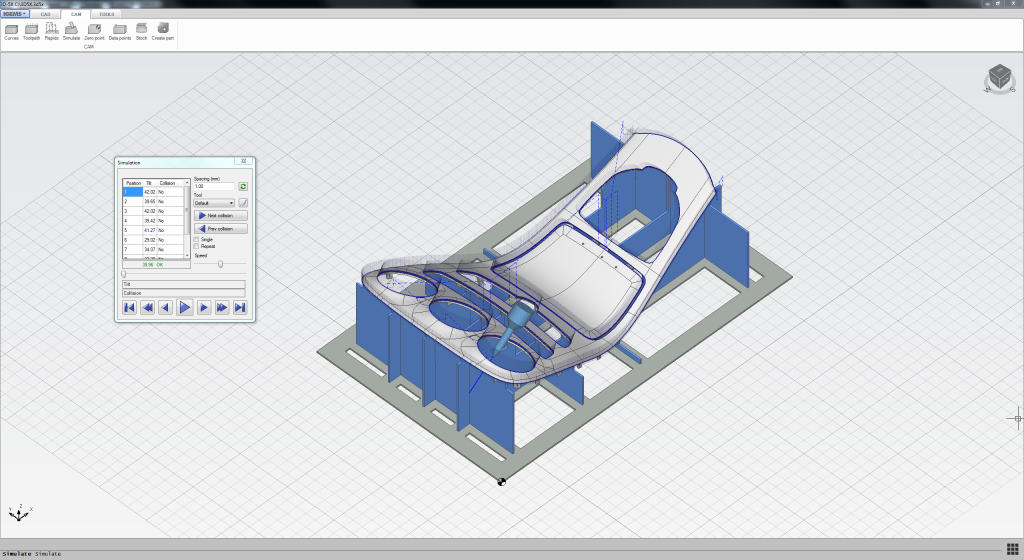

Schritt 4 – Kollisionserkennungstest

Der Beveljet 60 verfügt über eine Schneidleistung von 0-60° mit einer Bewegung auf der A-Achse von ± 90° und auf der C-Achse von ± 400°. Der letzte Schritt besteht in der Simulation des Schneidauftrags in IGEMS und der Ausführung eines Kollisionserkennungstests, um zu vermeiden, dass die Bewegungen des Schneidkopfs mit dem Teil in Kollision kommen.

Bild – Simulation mit ablaufendem Kollisionserkennungstest

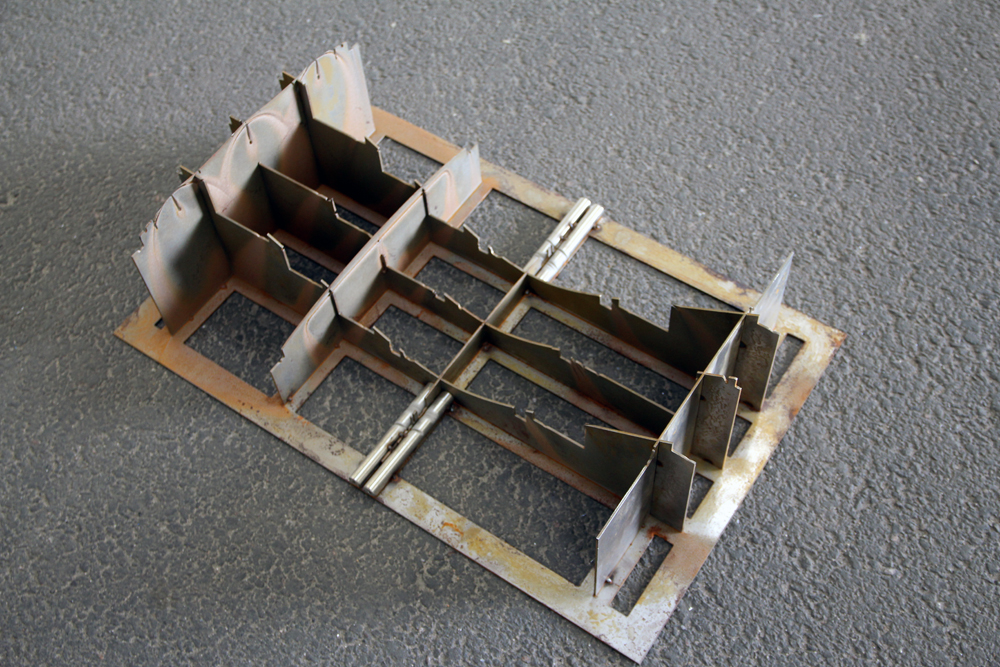

Schritt 5 –Vorrichtung zuschneiden und zusammenbauen

Wenn die CAD/CAM-Programmierung und die Testläufe beendet sind, besteht der letzte Schritt vor dem Schneiden im Bau der Halterung. Da IGEMS 3D5X die Halterungsteile automatisch vorbereitet, handelt es sich um einen normalen 2D-Schneidauftrag in geeignetem Plattenmaterial.

Bild: Aus 2 mm starkem Stahl hergestellte Halterung, automatisch berechnet und platziert durch IGEMS 3D5X.

Schneiden von Teilen in verschiedenen Arbeitsebenen

Mit IGEMS 3D5X können die meisten Wasserstrahlschneidmaschinen von Waterjet Sweden so programmiert werden, dass sie Teilen mit unterschiedlicher Höhe während des Schneidauftrags automatisch folgen. Dies gilt auch für die 2D-Schneidköpfe auf jedem beliebigen Maschinenmodell.

Das Beispiel in diesem Artikel bezieht sich auf das Schneiden von laminiertem Verbundmaterial. Um eine Delaminierung zu vermeiden, wurden die Startlöcher vorgebohrt, was dank einer Bohreinheit schnell erfolgte. Die Anforderungen an die komplexe 3D-Form und an das Schneiden wurden durch Verwendung des Belvejet 60 auf einer NCP Premium-Maschine anstelle einer NC5 FiveX Maschinenmodell erfüllt. Der Beveljet 60 ist in Verbindung mit den Maschinenmodellen Waterjet Jet Sweden Premium und Grand lieferbar.

Bild: Endbearbeitung der Kanten und Fertigstellung des 3D-Verbundteils