Erfahren Sie mehr über Wasserstrahlschneiden

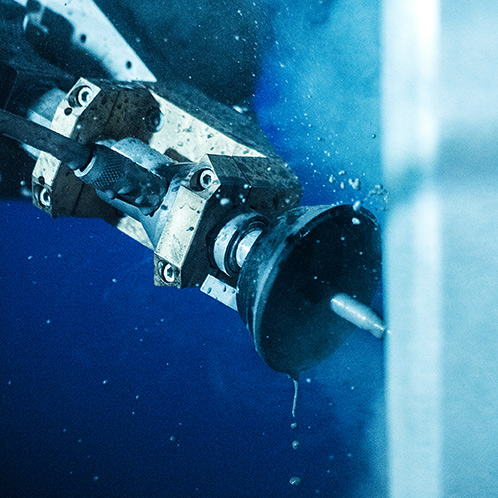

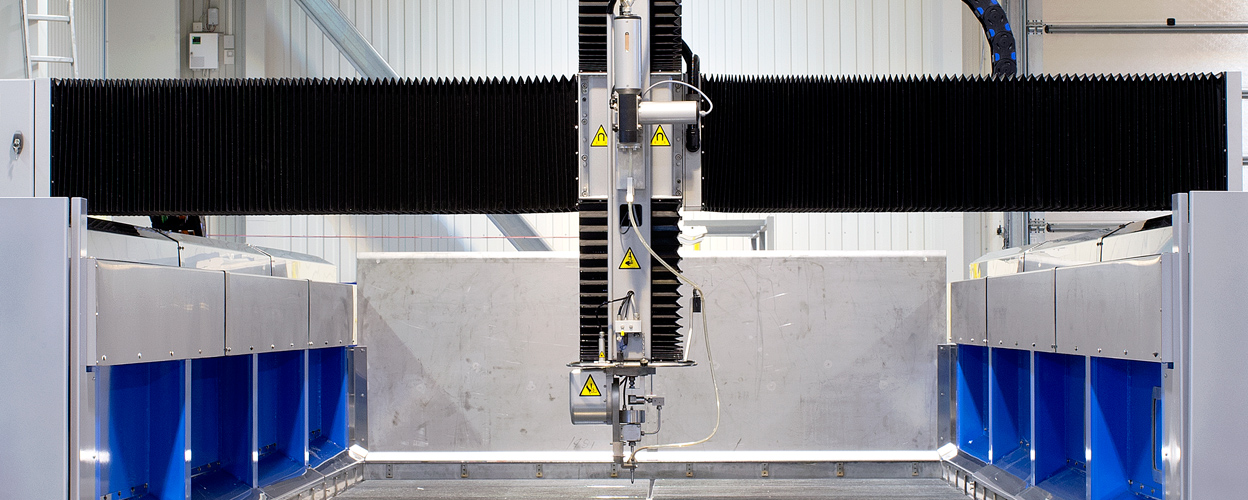

Wasserstrahlschneiden ist eine nichtthermische Schneidmethode, bei der nur natürlicher Sand und Wasser zum Schneiden fast aller Materialien verwendet wird. Der Ablauf eines Wasserschneiders ist theoretisch ein einfaches Verfahren, das in der Praxis aber eine fortgeschrittene Schneidtechnologie bedingt. Der feine Schneidprozess sorgt für eine weiche Schnittfläche, wobei keine durch Hitze oder Schlacke beeinträchtigten Flächen entstehen, sodass geringerer Bedarf an weiterer Bearbeitung besteht.

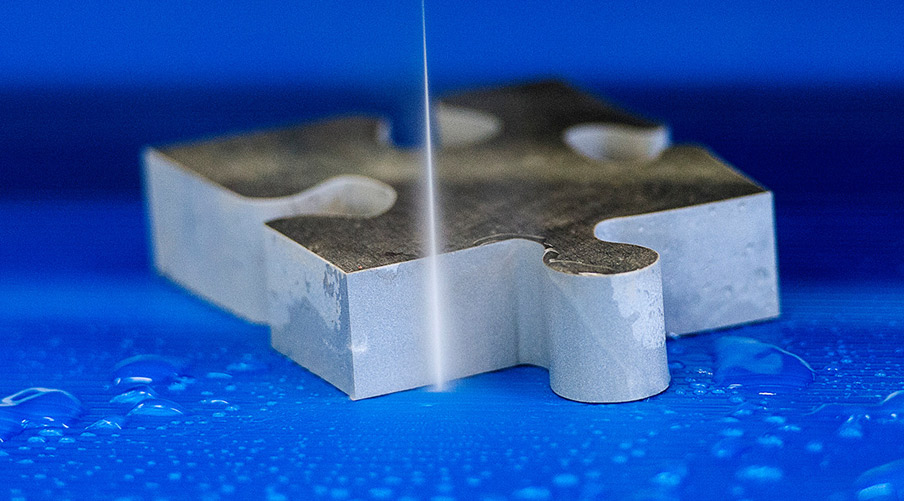

Alle Materialien können von ein und derselben Wasserstrahlschneidanlage geschnitten werden - von weichem Gummi bis zu den härtesten Metallen und Keramik. Eine CNC-gesteuerte Wasserstrahlmaschine gewährleistet unabhängig von der Menge identische Teile mit einem Minimum an Materialverschnitt. Die Vielseitigkeit und die Leichtigkeit der Bedienung lässt die Wasserstrahltechnologie im Vergleich zu Verfahren mit anderen Werkzeugmaschinen einzigartig erscheinen.

Worüber möchten Sie mehr erfahren?

Es gibt ein breites Spektrum an Materialien, Anwendungen und Branchen, für die Wasserstrahlschneiden ein nützliches Werkzeugmaschinenverfahren geworden ist. Hier folgen einige Beispiele.

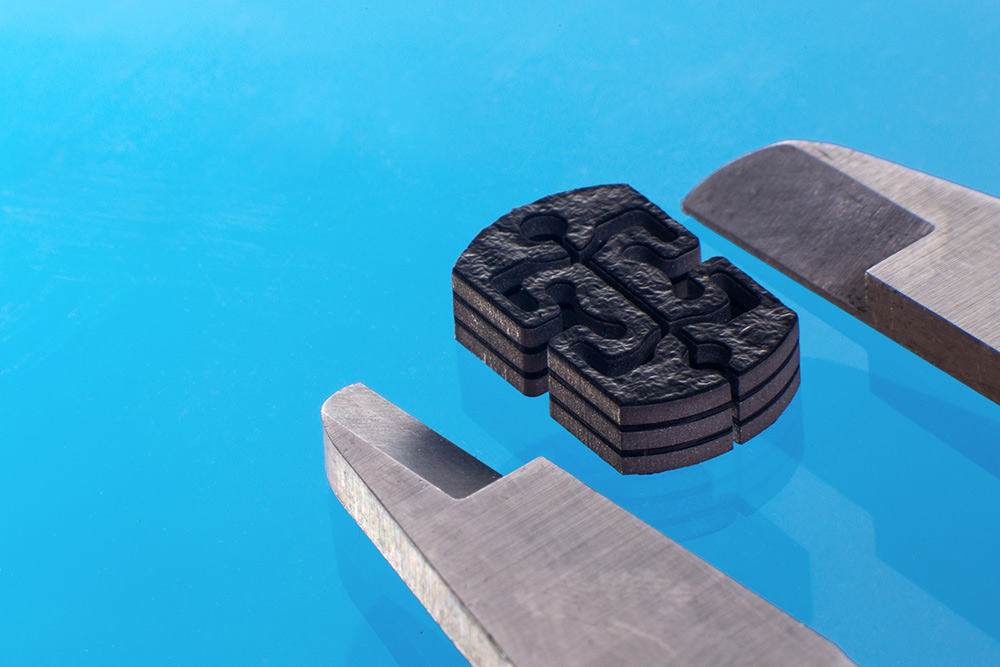

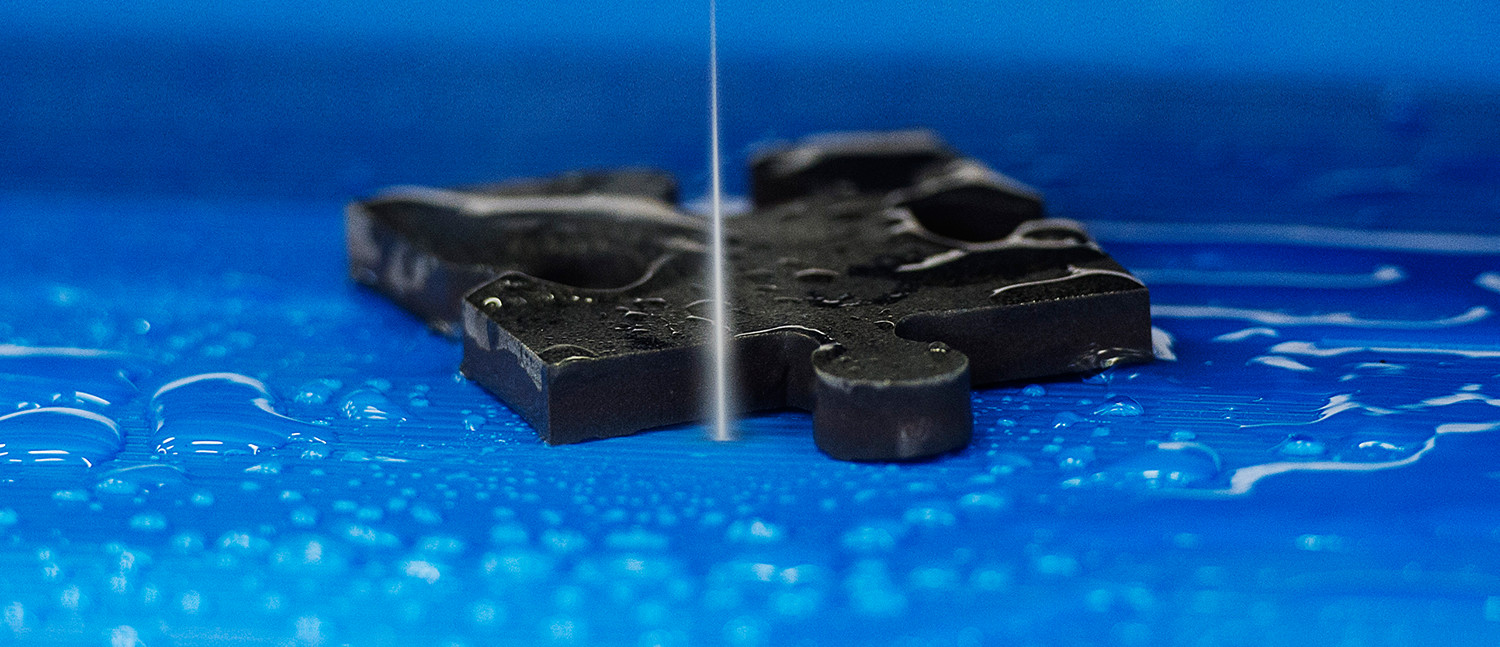

Metalle

Eine kalte Schneidmethode besitzt viele einzigartige Vorteile

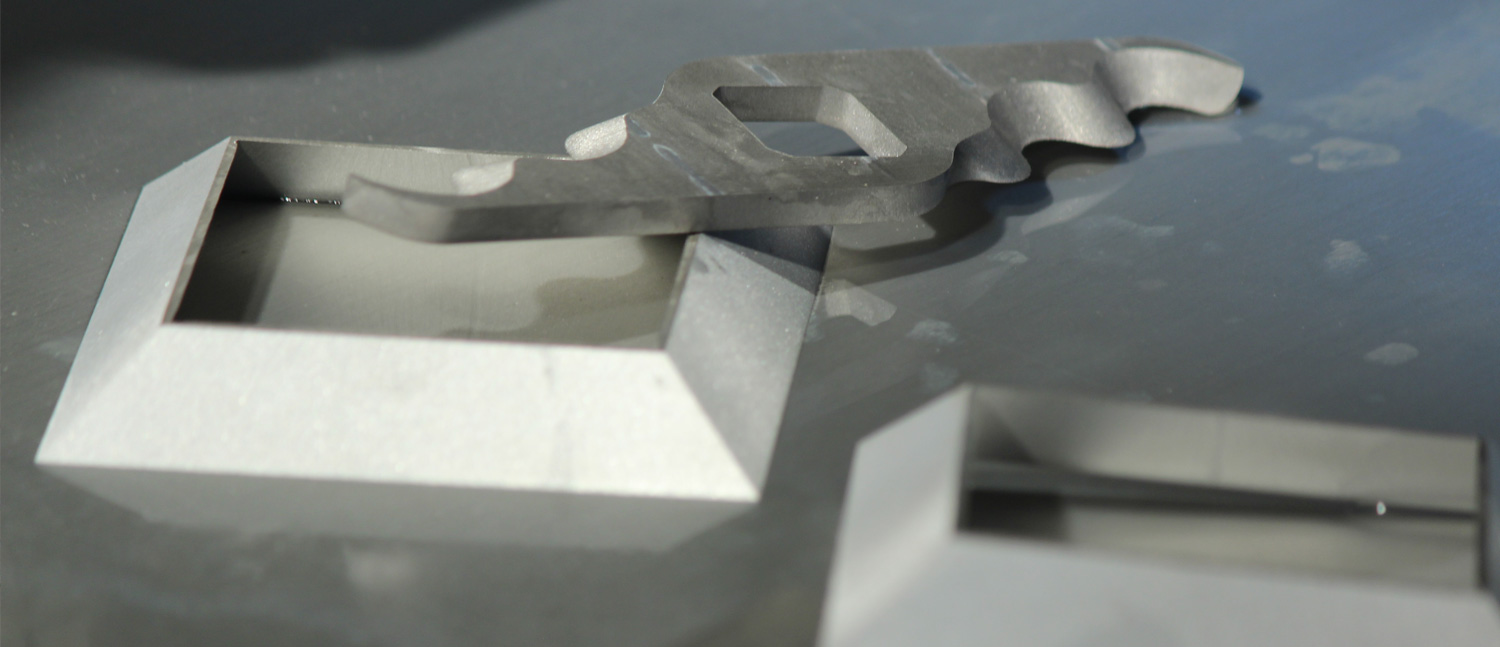

Metallschneiden mithilfe des Abrasiv-Wasserstrahlschneidverfahrens (AWJ) ist ein Hauptanwendungsgebiet für die Wasserstrahltechnologie. Feinkörniger Sand in Verbindung mit dem Höchstdruckwasserstrahl schafft ein kraftvolles Schneidwerkzeug, das bis zu 300 mm dicke Metallplatten in jede Form schneiden kann. Dieses kalte Schneidverfahren mit feinen Schnitten erfordert nur sehr wenig zusätzliche Arbeit.

Ein Wasserstrahlschneidsystem bietet außergewöhnliche Flexibilität und kann leicht an die spezifischen Schneiderfordernisse angepasst werden. Verwenden Sie einen oder mehrere Schneidköpfe. Verwenden Sie 2D- oder 3D-Schneiden und ergänzen Sie einige funktionale Werkzeuge für zusätzliche Effektivität.

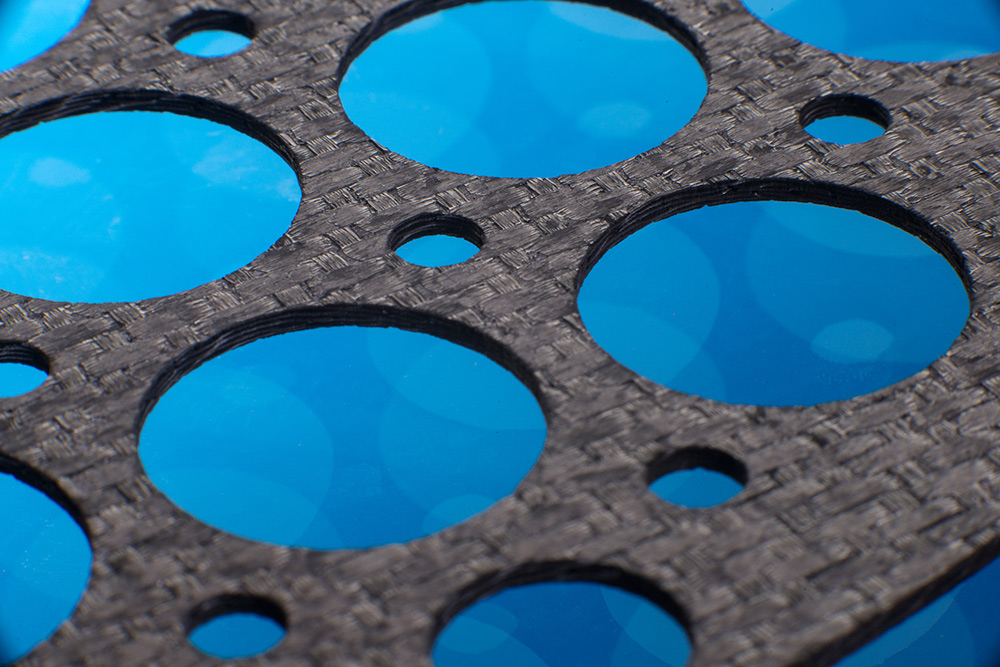

Verbundwerkstoffe

Geringerer Werkzeugverschleiß und fast alle Formen

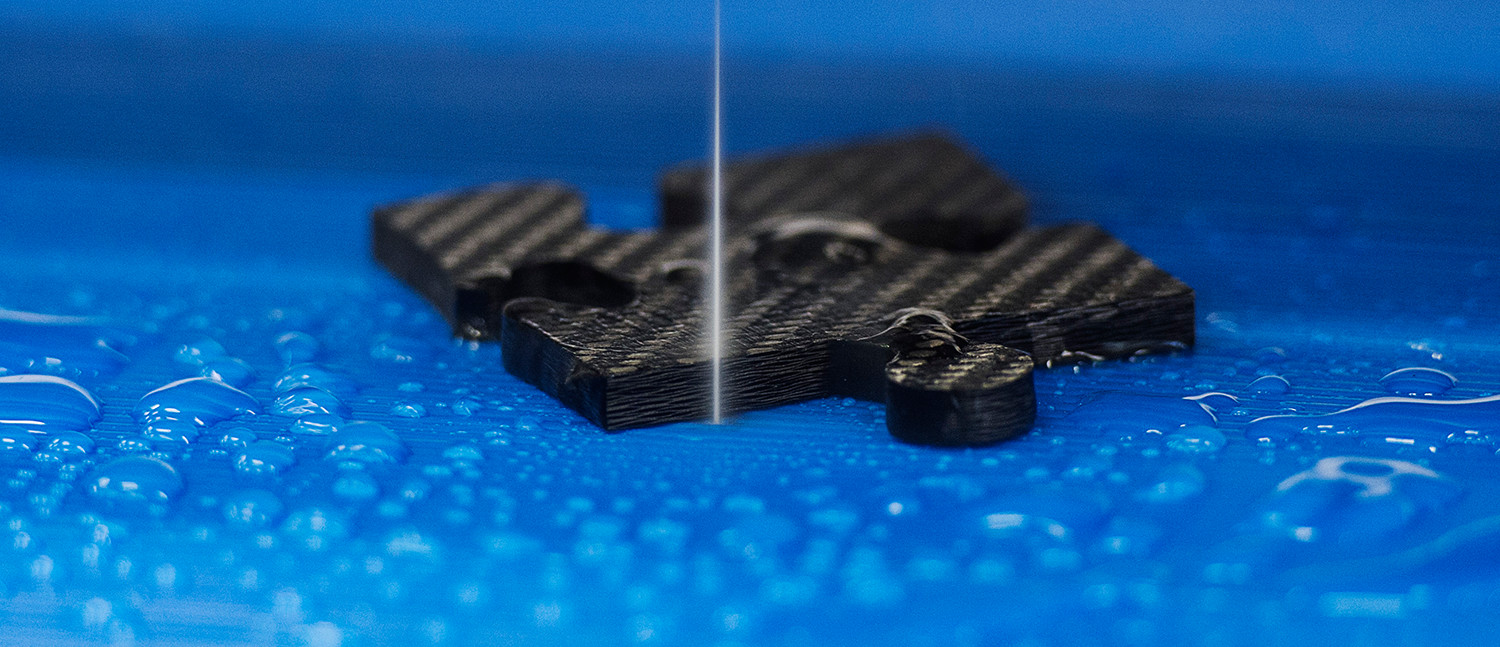

Verbundwerkstoffe finden immer größere Anwendung in vielen Branchen, dennoch gibt es nur wenige Maschinenwerkzeuge, die für die Bearbeitung dieser Werkstoffe geeignet sind. Eine entscheidende Herausforderung ist der Werkzeugverschleiß. Normalerweise bedeutet Wasserstrahlschneiden keinen zusätzlichen Werkzeugverschleiß und bietet auch die Möglichkeit, fast alle Formen schneiden zu können. Aus diesen Gründen gilt diese Technologie weithin als die beste Alternative für die Bearbeitung von Verbundwerkstoffen.

Zu den Verbundwerkstoffen gehört eine Vielzahl an Materialien mit verschiedenen Eigenschaften: Kevlar, Kohlenstofffaser, Glasfaser, Vliess-Stoffe, Kompositharze usw. Daher hängt es von dem Material ab, welches Schneidverfahren am effizientesten ist – Abrasiv-Wasserstrahlschneiden (AWJ), Feinabrasiv-Wasserstrahlschneiden (FAWJ) oder Reinwasserstrahlschneiden (PWJ).

Glas

Schneiden aller Formen ohne Bruch

Standardglas, Verbundglas, Panzerglas oder Plexiglas®? Glas ist seit Jahren ein häufiger Anwendungsbereich für Wasserstrahlschneiden. Diamanten mögen gerade Linien schneiden, bei Kurvenfomen sind aber Wasserstrahlen die erste Wahl.

Glas ist bruchempfindlich und erfordert eine sorgsame Handhabung. Verwenden Sie spezielle Schneidprogramme mit niedrigem Einstichdruck und mit Schneidtischen, die für eine sanfte Handhabung angepasst sind. Zur Vermeidung beschädigter Schnittflächen ist auch die Verwendung von hochwertigen Abrasivmitteln erforderlich.

Wir finden für Sie die beste Lösung.

Stein und Keramik

Große und kleine Konstruktionen weltweit

Wasserstrahllösungen für das Schneiden von Steinen und Fliesen Die Anwendungen reichen von umfangreichen architektonischen Strukturen und spezifischen innenarchitektonischen Gestaltungselementen bis zu einzigartigen Installationen öffentlicher Kunst.

Mit der Verwendung einer Wasserstrahlmaschine für Freiform-Schneiden können Sie leicht die meisten Steinmaterialien in fast jede Form bringen. Die einzige Grenze ist Ihre Kreativität!

Wir finden für Sie die beste Lösung.

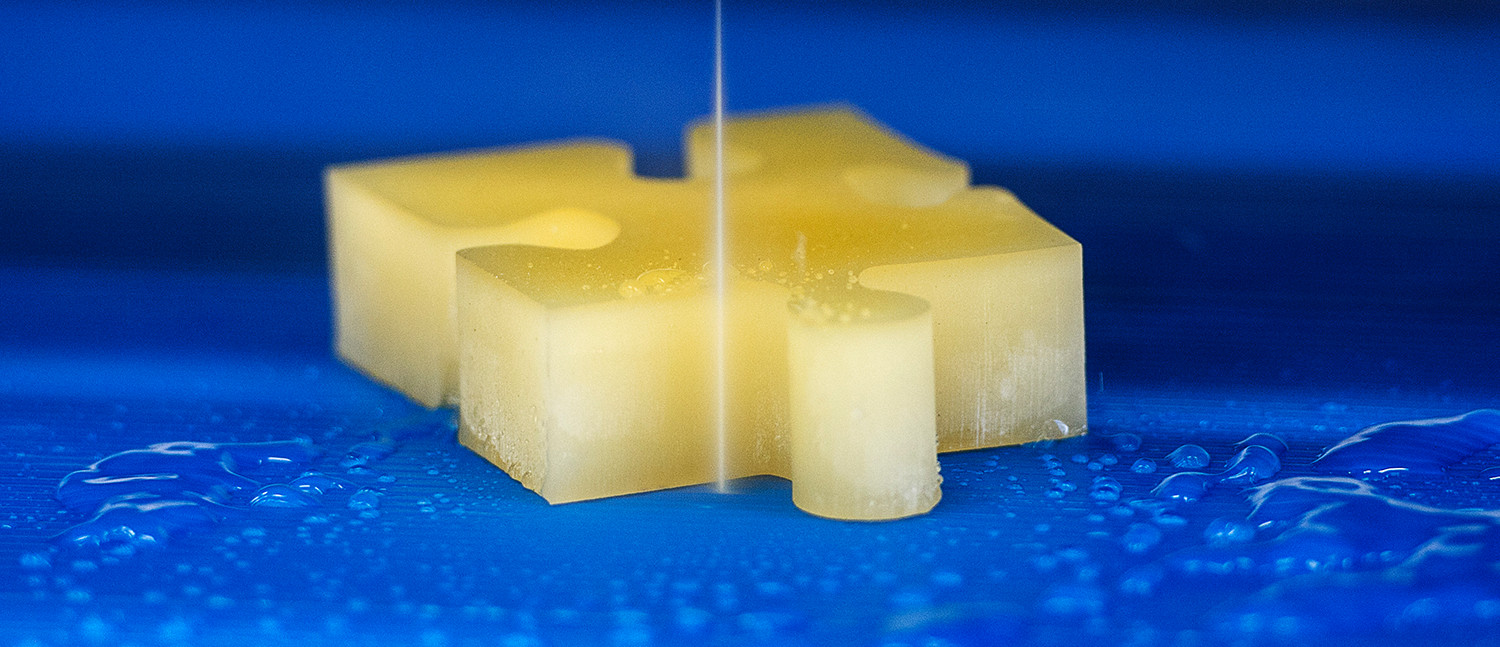

Gummi und Kunststoffe

Efficient production from small to large series

Effiziente Produktion von Klein- bis zu Großserien

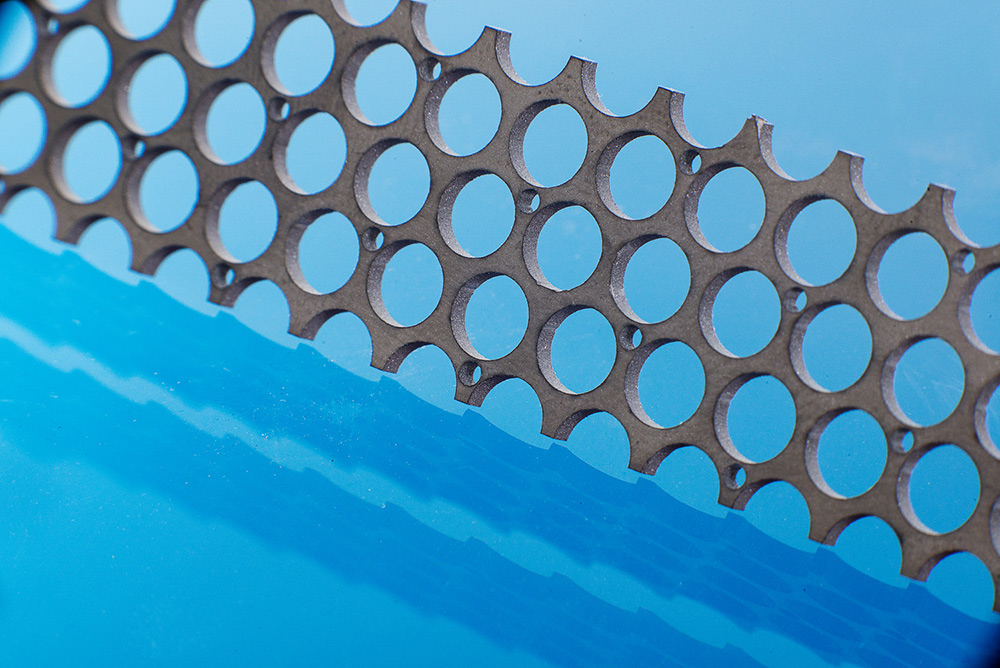

Beim Schneiden weicherer Materialien wie Gummi, Kunst- und Schaumstoffen ist die Verwendung von Abrasivmitteln nicht erforderlich. Für weichere Materialien ist dem Reinwasserschneiden (PWJ) der Vorzug zu geben. Bei diesem Verfahren erfolgen sehr schnelle, schmale Schnitte von 0,1 mm.

Bei weichen Materialien erweisen sich die Vorteile der Wasserstrahltechnik sowohl für die Produktion in kleinem als auch in großem Maßstab. Auf den Einsatz von Stanzwerkzeugen kann verzichtet werden. Mit einfacher CNC-Programmierung können Sie ein Einzelteil schnell herstellen – und auf einen Werkzeugträger können viele parallele Schneidköpfe montiert werden, wodurch große Mengen gleichzeitig geschnitten werden können.

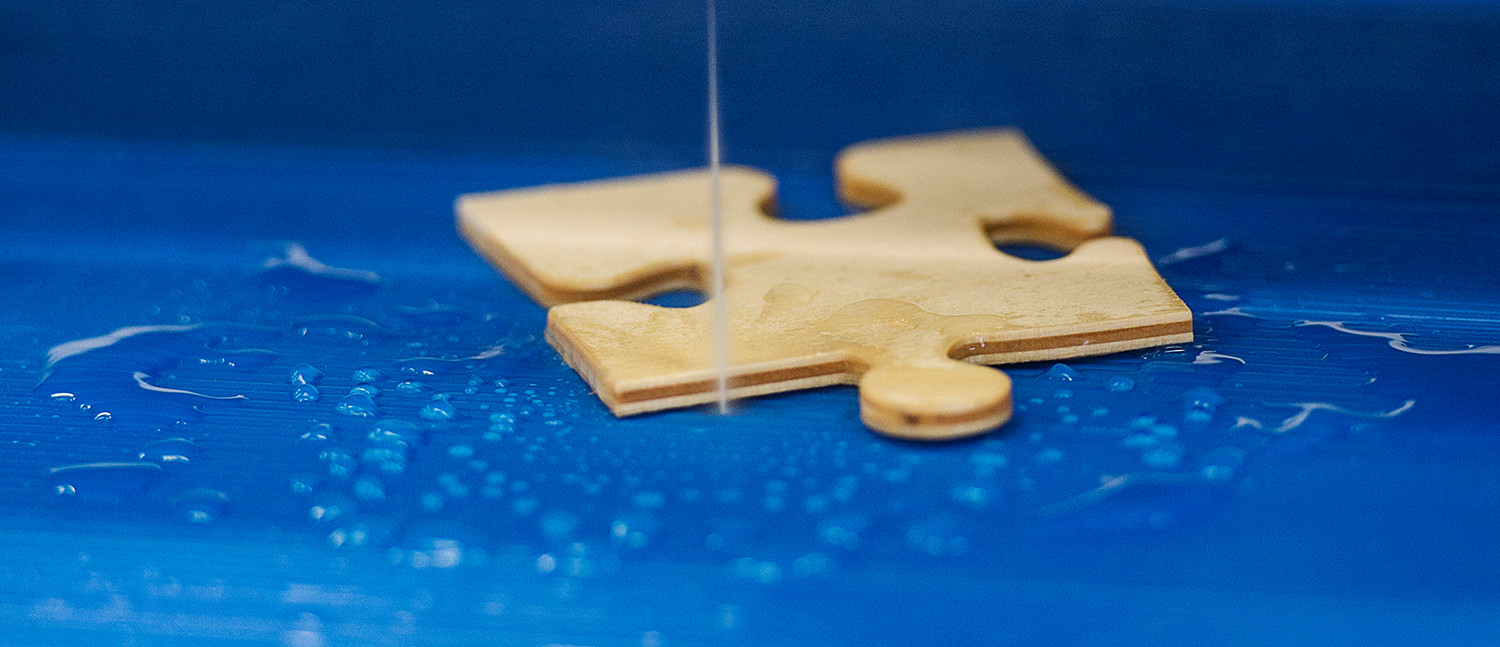

Holz

Holzwerkstoffe, z.B. Furnier und Sperrholz

Die Holzbearbeitung ist zu einer etablierten Nischenanwendung für die Wasserstrahltechnologie geworden, wobei es einige Anwendungsbereiche von besonderem Interesse gibt. Bei den am häufigsten verwendeten Holzwerkstoffen handelt es sich um industriell hergestellte Produkte wie Furnier und Sperrholz. Eine kurze Einrichtzeit, schmale Schnitte, kein Splittern und leichtes Freiform-Schneiden zählen zu den erwiesenen Vorzügen der Anwendung der Wasserstrahltechnik für diese Materialien.

So ist die Wasserstrahltechnik z.B. für die Fertigung von Holzpuzzles, Tischtennisschlägern und Holzmöbeln angewendet worden – und weitere Anwendungsbereiche werden hinzukommen.

Vollständige Fünf-Achsen-Bearbeitung

Erstellung von 3D-Komponenten in verschiedenen Arbeitsebenen.

Die umfassende Fünf-Achsen-Bearbeitung erlaubt die Nutzung der Vorteile des Wasserstrahl-Verfahrens bei der Endbearbeitung von Konstruktionen, Pressteilen, geformten Verbundteilen und anderen 3D-Komponenten. Mit Z-Achsen-Kapazitäten bis zu 1000 mm und einer großzügigen Arbeitsfläche ist die Wasserstrahltechnik in der Verteidigungs-, Raumfahrt-, Luftfahrt und Kraftwerksindustrie positiv aufgenommen worden.

Wichtige Triebwerkshersteller nutzen die Fünf-Achsen-Wasserstrahlen zur Erzeugung von Öffnungen in Titan. Durch die Verwendung von Wasserstrahlen wurden Beanspruchungen im Material vermieden und im gehärteten Zustand gab es an den Kanten keine Zonen, die durch Hitze beeinträchtigt worden waren.

Flexible Fasen-Formgebung

Umwandlung von 2D-Blech- und Plattenmaterialien in 3D-Teile

Beveljet® 60 verleiht Ihrer Wasserstrahlmaschine eine neue Dimension. In seiner einfachsten Form kann Beveljet® 60 von einem 2D-CAD-Datei programmiert werden, um eine Vielfalt von Fasen an der Plattenkante zu erzeugen – dies ist oft als Vorbereitung für das Schweißen erforderlich. Die komplette Fünf-Achsen-Gelenkverbindung erlaubt diesen Fasen, den Konturen des Profils zu folgen, ohne dass Schablonen oder eine besondere Fünf-Achsen-Programmierung nötig wären.

Marktführende Kunden sind in der Lage, ihre Prozesse durch Verbesserung der dimensionalen Qualität durch Einführung der Beveljet-Funktion zu rationalisieren. Dadurch verkürzt sich die Durchlaufzeit um mehrere Arbeitstage und die häufigen Fehler in Verbindung mit mehrfachen Einrichtungen werden vermieden.

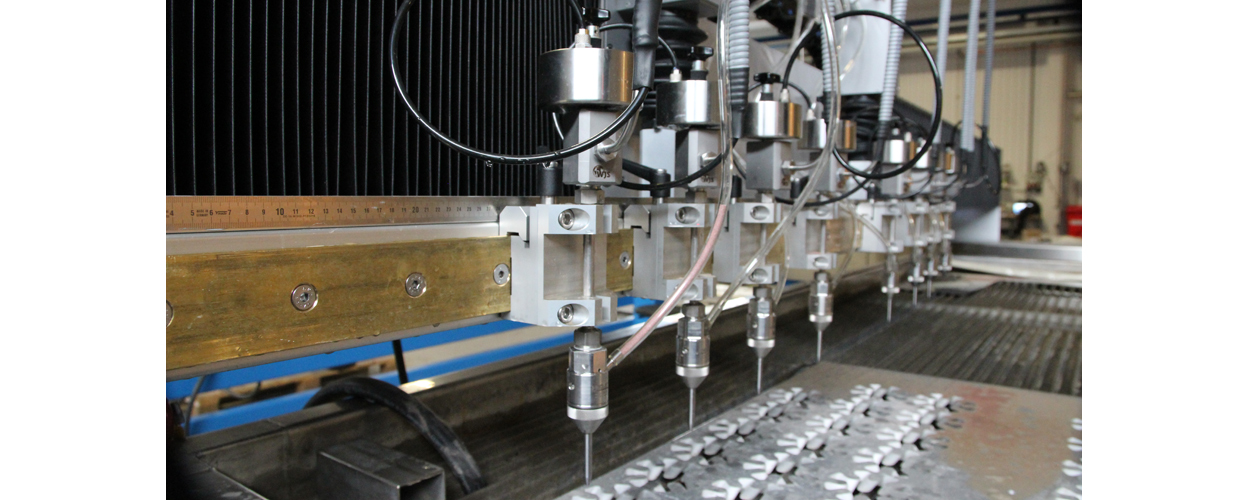

Mehrere CNC-gesteuerte Schneidköpfe

Automatische CNC-Neupositionierung mehrerer Schneidköpfe

Anwendung für Fälle, in denen der Nutzer die Flexibilität braucht, um eine breite Palette an ungleichartigen Teilen vom selben Muttermaterial zu schneiden.

Die automatische Neupositionierung der Schneidköpfe im CNC-Modus gestattet optimale Materialausnutzung und sorgt für hohe Produktivität. Das Schneidprogramm kann wiederholt einige Schneidköpfe zum Schneiden von größeren Teilen ausnutzen und dann die anderen Schneidköpfe zur gleichzeitigen Bearbeitung von Teilen aus derselben Materialplatte verwenden.

Dies wird durch die Verwendung der Fanuc-Linearantriebe auf jedem Schneidwagen mit positionaler Führung durch hochauflösende Längenmessgeräte von Heidenhain erreicht.

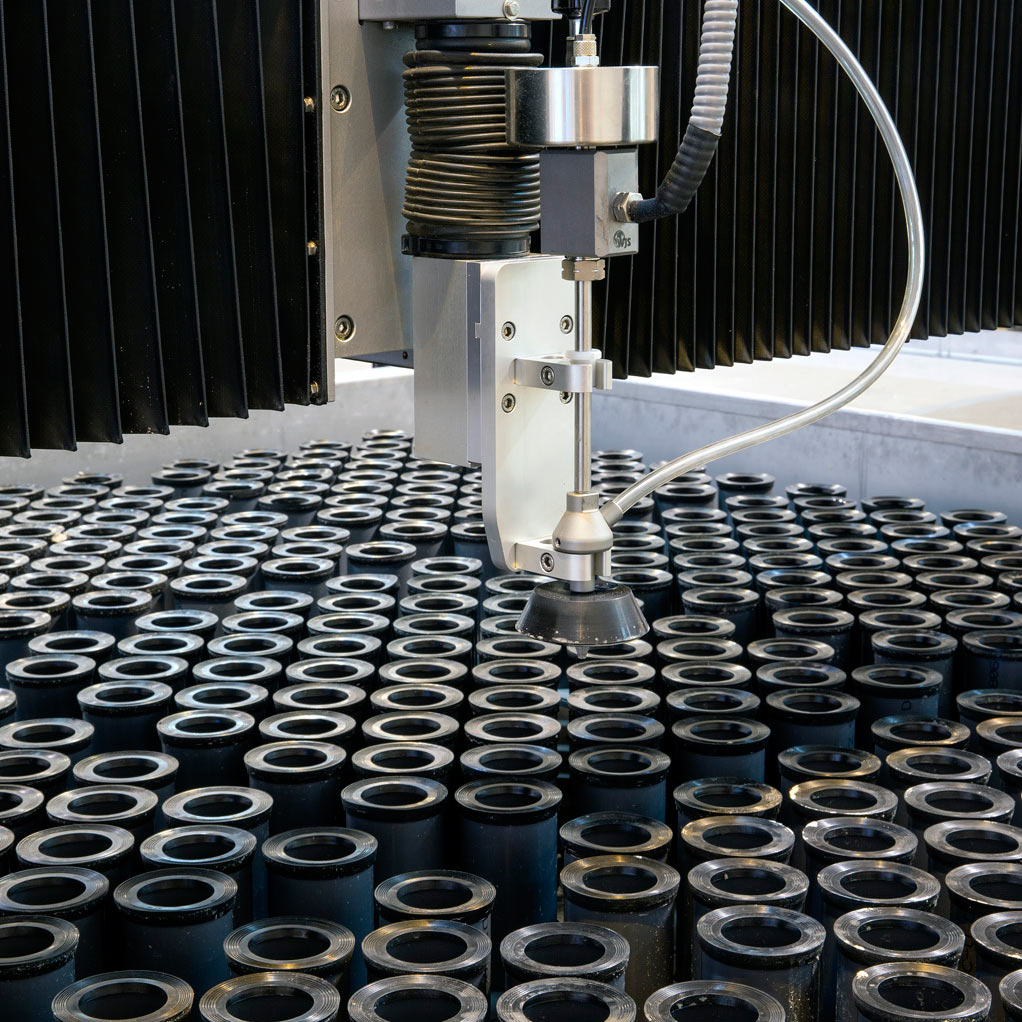

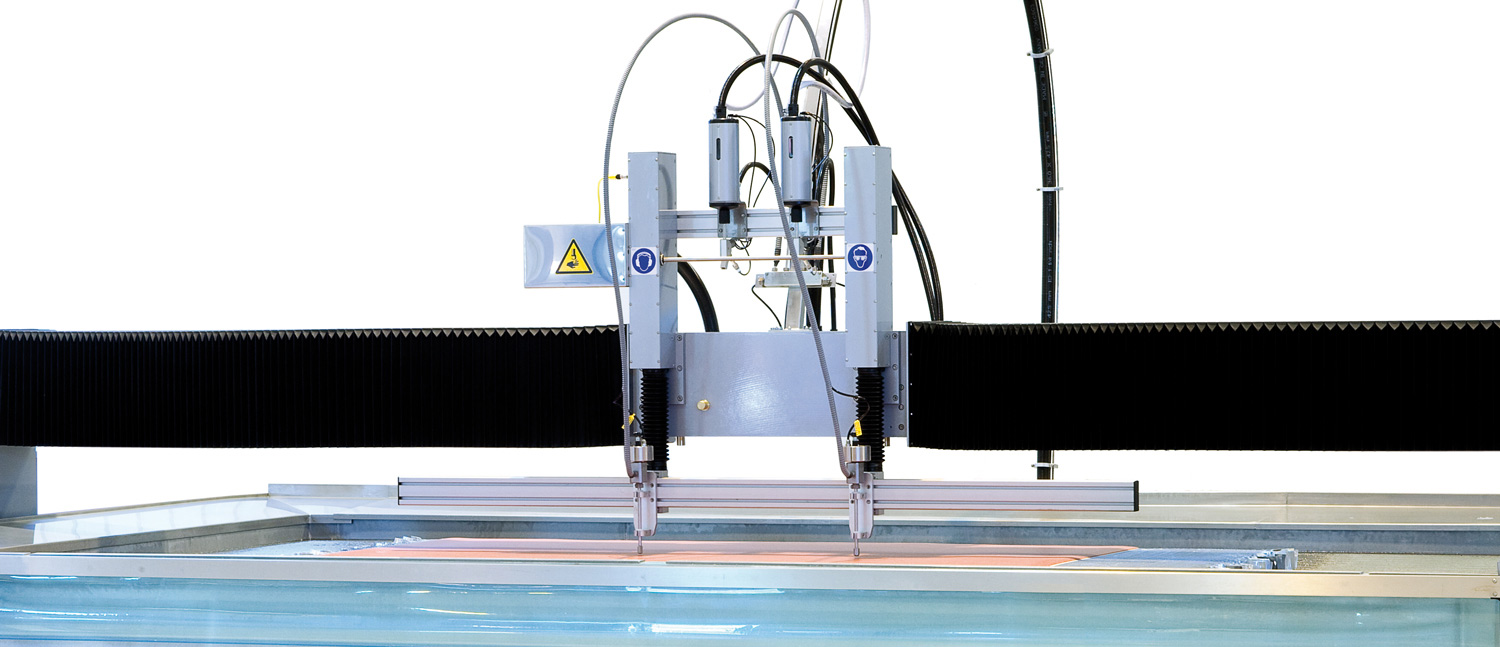

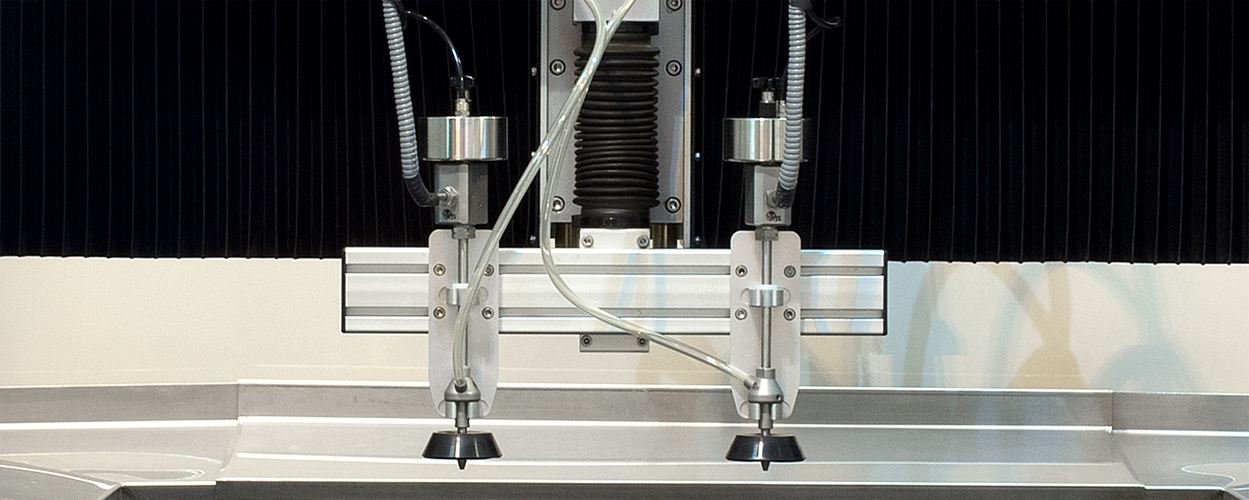

Mehrere Schneidköpfe an einer Traverse

Parallele Schneidköpfe auf Quertraverse für Produktion großer Stückzahlen

Eine Lösung, bei der der Kunde durch die Option, die Anlage in einfacher Weise um mehr Schneidköpfe zu ergänzen, Vorteile erlangt, wenn die Produktion erweitert werden soll. Bei einer einzelnen Z-Einheit werden mehrere Schneidköpfe auf einem Werkzeugträger montiert, um die Produktionskapazität zu erweitern. Dieses Sortiment wird häufig für sowohl reines Wasserschneiden als auch Abrasivschneidverfahren genutzt.

Die Anwendung von Wasserstrahlen zur Herstellung von Dichtungen und Verschlüssen erlaubt die wirtschaftliche Produktion von Einzelstücken (d.h. Prototypen) mit so gut wie keiner Einrichtzeit. Bei der Verwendung mehrerer Schneidköpfe für die Produktion höherer Stückzahlen ist das Wasserstrahlschneiden traditioneller Drucktechnologie oftmals überlegen. Zur Vermeidung von Delaminierung verwenden einige Hersteller eine automatische Bohreinheit am Schneidkopf für das Einstechen in laminierte Dichtungsmaterialien wie gebundener Graphit.

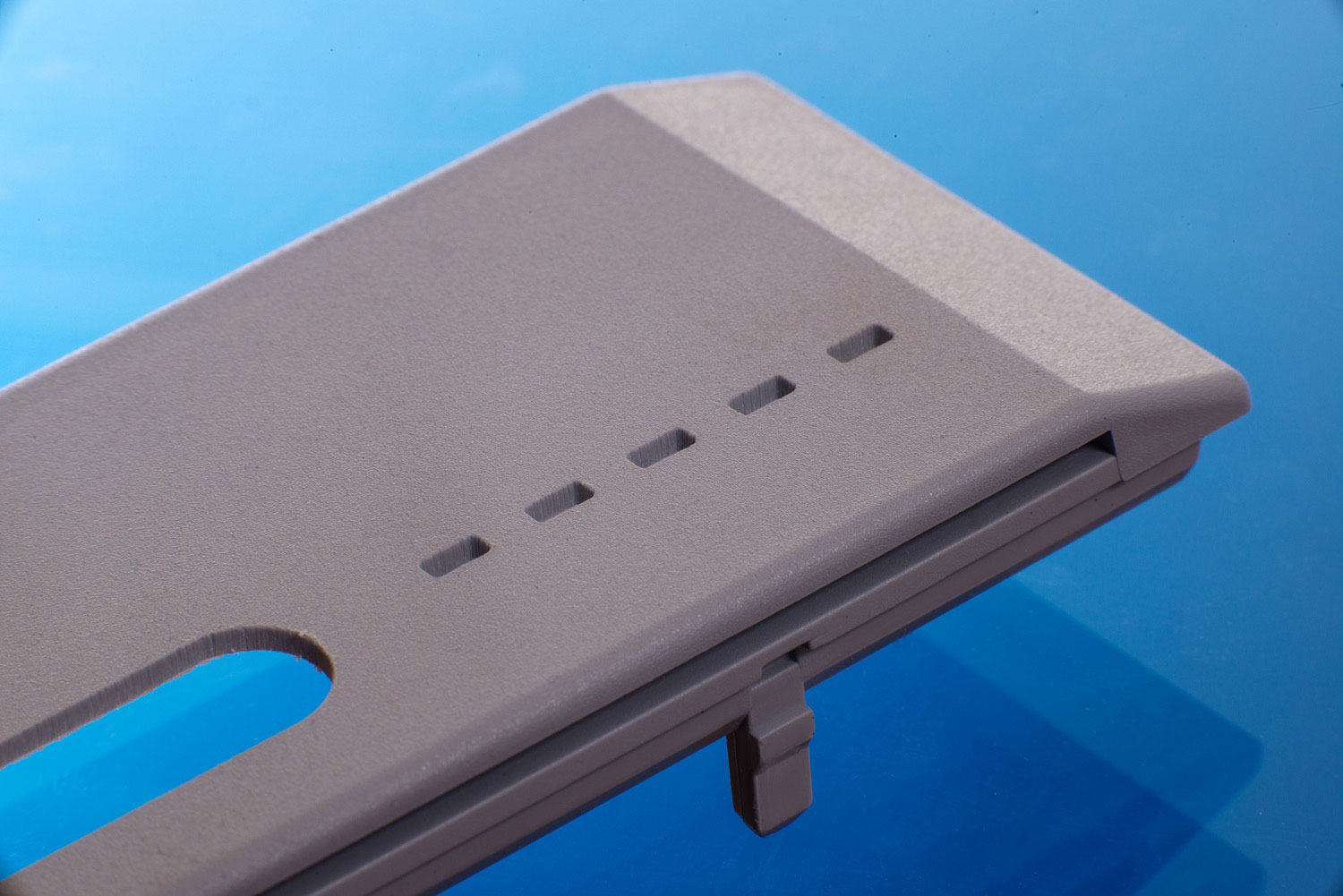

Mikroabrasive

Schmale Schnitte, extreme Toleranzen und Vorteile des Abrasivschneidens

Das Feinabrasiv-Wasserstrahl-Verfahren (FAWJ) ist eine Verfeinerung des bereits erprobten Abrasiv-Wasserstrahl-Verfahrens (AWJ), wobei die Vorteile auf die Mikro-Anwendungen übertragen werden.

Die Biotechnologie war eine der ersten Branchen, die das Mikro-Abrasivmodell übernommen hat, z.B. für die Fertigung von Implantat-Platten. Die Technologie erlaubt das Schneiden mit geringer Materialerosion, wobei nahezu kein Schnittgrat anfällt und keine Zonen entstehen, die durch Hitze beeinträchtigt wurden. Dank der Option, dünne Schichten von Material zu schneiden, können biegsame Strukturen erzeugt werden. Auf diese Weise können Materialfehler wie Strukturermüdung ausgeschlossen werden.

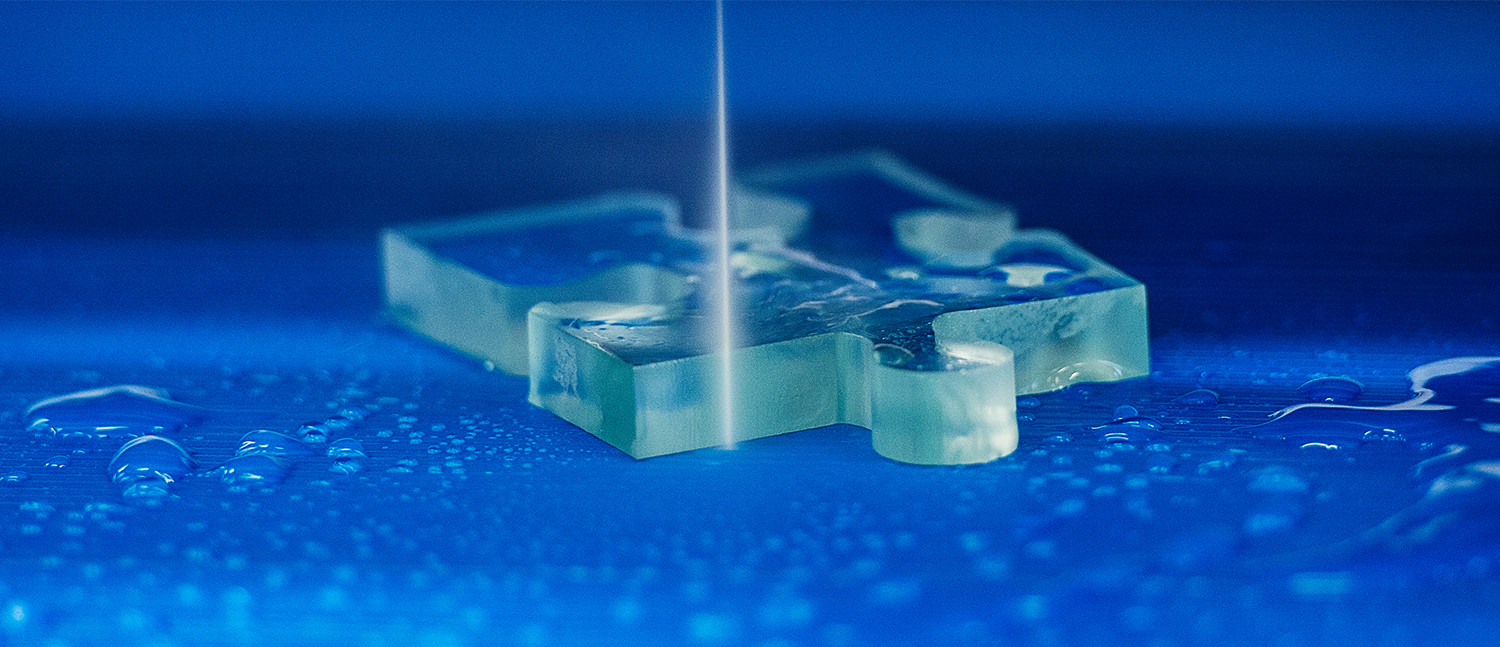

Reinwasserschneiden

Weiche Materialien und feine Einschnitte

Anwendungen für Reinwasserschneiden (PWJ) für weichere Materialien nutzen einen Hochdruck-Wasserstrahl zum Schneiden von extrem schmalen Schnitten von 0,1 mm. Da für dieses Verfahren kein Abrasivmittel erforderlich ist, kommt es nur zur Anwendung für nicht-metallische Materialien wie Schaumstoff, Gummi und einige Kunststoffe.

Das Reinwasserschneidverfahren wird als Standard für alle Modelle von X-Serie, Premium und Grand angeboten. Bis zu 16 Schneidköpfe können an einem normalen Werkzeugträger montiert werden, was die Produktivität der einzelnen Z-Einheit steigert.

Produktfertigung

Fortschrittliche Technologie, hochwertige Produkte und höchste Ansprüche

Unsere Kunden dieser Kategorie repräsentieren Branchen, die sehr hohe Qualitätsanforderungen stellen. Als Hersteller technisch fortgeschrittener Produkte (oft aus teuren Hightech-Materialien) halten diese Kunden die Maschinenleistung für ein wichtiges Wettbewerbsinstrument.

Gemeinsame Nenner in dieser Kategorie sind hohe Ansprüche und hochwertige Waren: Beispiele: das Stanzen von Titan-Blechen für Flugzeugmotoren. Das Schneiden von Kevlar in Verbundwerkstoffen für Personen- und Fahrzeugpanzerung, Schneiden von Verbundwerkstoff-Paneelen für Patrouillenschiffe der Marine, Herstellung von gehärtetem Glas und Granit für architektonische Gestaltung oder dem Schneiden von Edelmetalle für Schmuck.

Bereiche wie

- Luftfahrt und Verteidigung

- Transport und Versand

- Autoindustrie

- Bauindustrie

- Mode und Design

Komponentenfertigung

Größere Gewinnspanne durch Kostenreduzierung pro Einheit

In dieser Kategorie finden sich eine erhebliche Anzahl der Kunden von WJS. Dabei handelt es sich nicht nur um hochspezialisierte Zulieferer für besondere Bedürfnisse der Industrie, sondern auch um Maschinenwerkstätten, die eine große Vielfalt an Schneidaufträgen durchführen.

Die einzigartige Vielseitigkeit und Schneidleistung von Wasserstrahlschneidmaschinen senkt die Stückkosten auf ein Minimum. Schmale, präzise Schnitte bedeuten effizientes Schachteln und dadurch einen minimalen Materialverlust. Dadurch, dass es keine von Hitze beeinträchtigten Zonen am Werkstück gibt, die von Hitze beeinträchtigt wurden, verringert sich der Bedarf für eine zweite Behandlung – und mit demselben Werkzeug können leicht alle Formen, Dicken und Materialien geschnitten werden.

Bereiche wie

- Maschinen- und Anlagenbau

- Elektronik

- Dichtungen und Verschlüsse

- Biotechnologie und Medizintechnik

- Kraftwerk- und Energieindustrie

- Öffentliche Dienstleistungen und Ausbildungszentren

Materialbearbeitung

Erhöhte Prozesseffizienz

Das Kerngeschäft in diesem Sektor ist die Vorbereitung von Rohmaterialien für die weitere Bearbeitung. Wasserstrahlschneiden erhöht die Gesamteffizienz des Verfahrens durch die Erleichterung des nächsten Schrittes in der Fertigung. Es sorgt für eine weiche Schnittfläche und schmale Schnitte, wobei im Schnitt keine Zonen entstehen, die durch Hitze beeinträchtigt worden sind. Beim Schneiden von Glas, Steinen und Kacheln ermöglicht das Verfahren auch eine äußerst präzise Bearbeitung des Materials. Durch den Einsatz von mehreren Schneidköpfen kann die Produktivität in erheblichem Maße gesteigert werden.

Bereiche wie

- Metall

- Glas

- Stein und Kacheln

- Schaumstoffe, Gummi und Kunststoffe

Herzlich willkommen!

Wenden Sie sich bei Fragen gern an hier an uns oder telefonisch unter der Nummer +49 (0) 6232 100 820.